Penyebab dampak adalah peralatan yang sangat diperlukan di industri yang membutuhkan pengurangan ukuran material yang efisien. Namun, operator sering menghadapi tantangan yang terkait dengan partikel pelepasan besar, yang mempengaruhi produktivitas dan kualitas produk. Artikel ini mengeksplorasi penyebab dan solusi untuk pelepasan besar -besaran dampak, yang mencakup prinsip kerja, aplikasi, parameter teknis, dan strategi yang dapat ditindaklanjuti untuk mengoptimalkan kinerja.

Bagaimana dampak crushers bekerja: mekanisme di balik penghancuran material

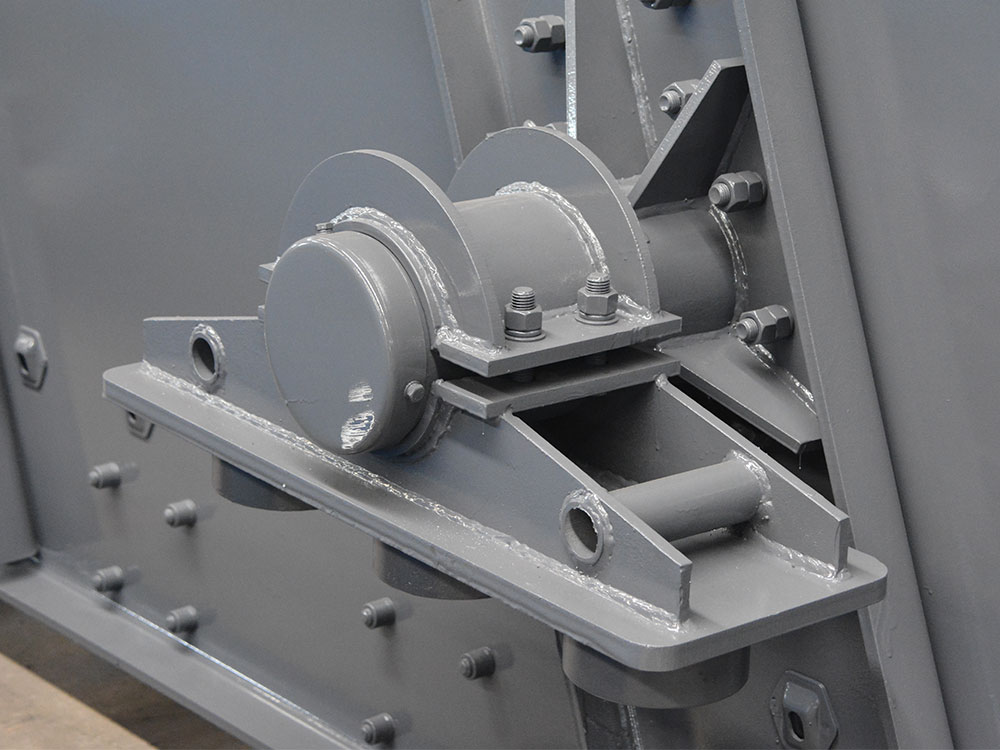

Penyebab dampak beroperasi dengan mempercepat bahan menjadi pelat benturan atau palu yang dipasang pada rotor berkecepatan tinggi. Tabrakan antara bahan dan komponen ini menghasilkan energi kinetik yang intens, memecah partikel menjadi ukuran yang lebih kecil. Bahan yang dihancurkan keluar melalui pembukaan pelepasan yang dapat disesuaikan, yang menentukan ukuran produk akhir.

Komponen utama yang mempengaruhi ukuran pelepasan meliputi:

- Kecepatan rotor: Kecepatan yang lebih tinggi meningkatkan kekuatan dampak.

- Desain Lempeng Dampak: Menentukan sudut dan intensitas tabrakan.

- Penyesuaian celah debit: Secara langsung mengontrol distribusi ukuran partikel.

Memahami mekanisme ini sangat penting untuk mendiagnosis penyebab pemecatan besar pada dampak penghancur.

Penyebab dampak banyak digunakan di seluruh industri karena keserbagunaan dan efisiensinya. Aplikasi utama meliputi:

1. Penambangan: Bijih yang menghancurkan, batu kapur, dan granit.

2. Konstruksi: Memproses beton dan aspal daur ulang.

3. Produksi agregat: Membuat kerikil dan pasir berukuran seragam.

4. Sektor industri: Mengurangi batubara, gipsum, dan bahan baku kimia.

Dalam setiap skenario, mempertahankan ukuran pelepasan yang optimal memastikan efisiensi operasional. Namun, penyimpangan seperti partikel pelepasan besar dapat mengganggu alur kerja, membuat pemecahan masalah penting.

Parameter teknis yang mempengaruhi ukuran pelepasan

Untuk mengatasi penyebab dan solusi untuk pelepasan dampak yang besar, menganalisis spesifikasi teknis sangat penting. Parameter kunci meliputi:

Diameter rotor rotor yang lebih besar menghasilkan gaya sentrifugal yang lebih tinggi. Memengaruhi kecepatan dan efisiensi fragmentasi partikel.

Ukuran pakan bahan yang terlalu besar dapat melewati zona penghancuran yang optimal. Mengarah pada debit yang tidak merata dengan fragmen yang lebih besar.

Palu palu aus mengurangi transfer energi dampak. Menghasilkan penghancuran yang tidak lengkap dan output yang lebih besar.

Lebar celah celah yang lebih sempit menghasilkan partikel yang lebih halus. Pengaturan yang salah menyebabkan pelepasan besar.

Memantau parameter ini membantu menentukan akar penyebab kinerja suboptimal.

Penyebab umum debit besar pada dampak penghancur

1. Kecepatan rotor yang berlebihan

Sementara kecepatan rotor yang lebih tinggi meningkatkan gaya penghancuran, melebihi rentang optimal dapat mendorong bahan terlalu cepat melalui ruang, mengurangi waktu tinggal. Ini sering menghasilkan fragmentasi yang tidak lengkap dan partikel pelepasan yang lebih besar.

2. Komponen dampak yang usang atau rusak

Palu usang, celemek, atau pelat dampak mengurangi transfer energi kinetik. Bahan menerima kekuatan yang tidak mencukupi untuk memecah ke ukuran yang lebih kecil, yang mengarah ke dimensi pelepasan yang tidak terkendali.

3. Distribusi ukuran pakan yang tidak tepat

Memberi makan bahan yang terlalu besar atau tidak teratur menyegarkan kapasitas crusher. Partikel dapat luput dari zona penghancuran sebelum mencapai ukuran yang diinginkan, berkontribusi pada masalah pembuangan yang besar.

4. Penyesuaian celah pelepasan yang tidak memadai

Set pembuka pelepasan terlalu lebar memungkinkan bahan yang tidak dihancurkan atau sebagian dihancurkan untuk keluar sebelum waktunya. Kalibrasi reguler sangat penting untuk mempertahankan konsistensi.

5. Kekerasan material dan kadar air

Bahan keras atau lembab menahan fragmentasi, meningkatkan kemungkinan partikel pelepasan yang terlalu besar.

Solusi yang efektif untuk debit besar di dampak penghancur

1. Mengoptimalkan kecepatan rotor dan input energi

Sesuaikan RPM rotor untuk menyeimbangkan kekuatan dampak dan waktu retensi material. Modern Crushers fitur variabel frekuensi drive (VFD) untuk kontrol kecepatan yang tepat, meminimalkan risiko pelepasan besar.

2. Pemeliharaan dan penggantian komponen reguler

Menerapkan rencana pemeliharaan yang dijadwalkan untuk memeriksa dan mengganti palu yang usang, pelat benturan, dan celemek. Menggunakan bagian-bagian yang diperkuat krom tinggi atau keramik meningkatkan daya tahan dan efisiensi penghancuran.

3. Manajemen Pra-Pemeriksaan dan Ukuran Umpan

Pasang sistem pra-penyaringan untuk menghapus bahan besar sebelum memasuki crusher. Ini memastikan ukuran pakan yang seragam, mengurangi regangan pada rotor dan meningkatkan konsistensi pelepasan.

4. Kalibrasi pengaturan celah pelepasan

Gunakan sistem penyesuaian hidrolik atau mekanis untuk menyempurnakan pembukaan pelepasan sesuai dengan spesifikasi output yang diinginkan. Alat pemantauan real-time dapat mengotomatiskan proses ini.

5. beradaptasi dengan karakteristik material

Untuk bahan yang keras atau abrasif, pertimbangkan tahap penghancur sekunder atau penghancur hibrida. Desain tahan kelembaban atau sistem pra-pengeringan mengurangi masalah yang disebabkan oleh pakan basah.

Teknologi canggih untuk mengurangi masalah pelepasan besar

Crushers dampak modern mengintegrasikan teknologi pintar untuk mengatasi penyebab dan solusi untuk pelepasan besar:

- Sistem Kontrol Otomatis: Sesuaikan kecepatan rotor dan celah pelepasan secara dinamis berdasarkan data sensor waktu-nyata.

- Peringatan Pemeliharaan Prediktif: Perangkat yang diaktifkan IoT Monitor Komponen Komponen dan Peringatan Penggantian Pemicu.

- Rotor multi-ramber: Meningkatkan efisiensi penghancuran dengan mengarahkan bahan melalui beberapa zona dampak.

Inovasi ini mengurangi kesalahan manusia dan memastikan kualitas produk yang konsisten.

Studi Kasus: Menyelesaikan Discharge Besar di Tambang Batu kapur

Operator tambang melaporkan partikel pelepasan besar yang persisten dari dampak crusher, yang mempengaruhi proses hilir. Setelah analisis, akar penyebab termasuk palu usang dan celah pelepasan yang tidak tepat. Menerapkan solusi berikut menghasilkan hasil:

1. Palu diganti dengan varian paduan chrome tinggi.

2. Mengurangi kecepatan rotor sebesar 15% untuk memperpanjang waktu tinggal material.

3. Memasang sistem penyesuaian celah yang dipandu laser.

Hasil: Ukuran partikel pelepasan menurun sebesar 30%, dan produktivitas meningkat sebesar 20%.

Parameter teknis utama untuk memilih dampak crusher

Saat memilih peralatan untuk meminimalkan risiko pelepasan yang besar, prioritaskan model dengan:

- Kecepatan rotor yang dapat disesuaikan (500–1200 rpm).

- Penyesuaian celah pelepasan hidrolik (kisaran 5-50 mm).

- Throughput berkapasitas tinggi (50–800 tph).

- Komponen tahan aus (mis., Palu baja martensit).

Mengatasi penyebab dan solusi untuk pelepasan besar -besaran dampak crusher membutuhkan pendekatan holistik - meraih optimasi mekanik, pemeliharaan rutin, dan teknologi canggih. Dengan memahami interaksi antara dinamika rotor, sifat material, dan keausan komponen, operator dapat mencapai output yang lebih baik dan lebih konsisten saat memperpanjang umur peralatan.

Untuk industri yang bergantung pada dampak penghancur, pemecahan masalah proaktif dan berinvestasi dalam desain modern adalah kunci untuk mengatasi tantangan terkait pembuangan.