Lini produksi penghancuran batuan keras, sebagai komponen penting dalam pertambangan modern dan produksi material bangunan, mengandalkan serangkaian langkah inti yang dirancang secara presisi untuk operasi yang efisien. Langkah-langkah ini mengintegrasikan kontrol cerdas dan teknologi penyaringan halus untuk memastikan pencapaian tujuan produksi skala besar yang berkualitas tinggi. Berikut adalah analisis terperinci dari langkah-langkah inti ini:

1. Tahap Penghancuran Awal: Meletakkan Fondasi

Pada tahap ini, bahan baku pertama-tama dimasukkan ke dalam pengumpan getar, yang menggunakan frekuensi dan amplitudo getaran yang presisi untuk memastikan bahwa material dimasukkan secara merata dan terus menerus ke dalam penghancur rahang. Penghancur rahang, sebagai tahap pertama penghancuran batuan keras, memiliki kapasitas penghancuran yang luar biasa. Alat ini dapat dengan mudah menangani batuan keras seperti granit dan basal dengan kuat tekan hingga 320 MPa, dengan ukuran umpan maksimum yang mengesankan 1.200 mm dan output per jam hingga 1.600 ton. Kemampuan pemrosesan efisiensi tinggi ini meletakkan fondasi yang kokoh untuk proses selanjutnya. Bahan yang dihancurkan terlebih dahulu kemudian diangkut dengan lancar dan cepat ke proses berikutnya melalui konveyor sabuk yang kuat dan tahan lama, memastikan kelancaran operasi seluruh lini produksi.

II. Tahapan Penghancuran Menengah dan Halus: Mengejar Keunggulan

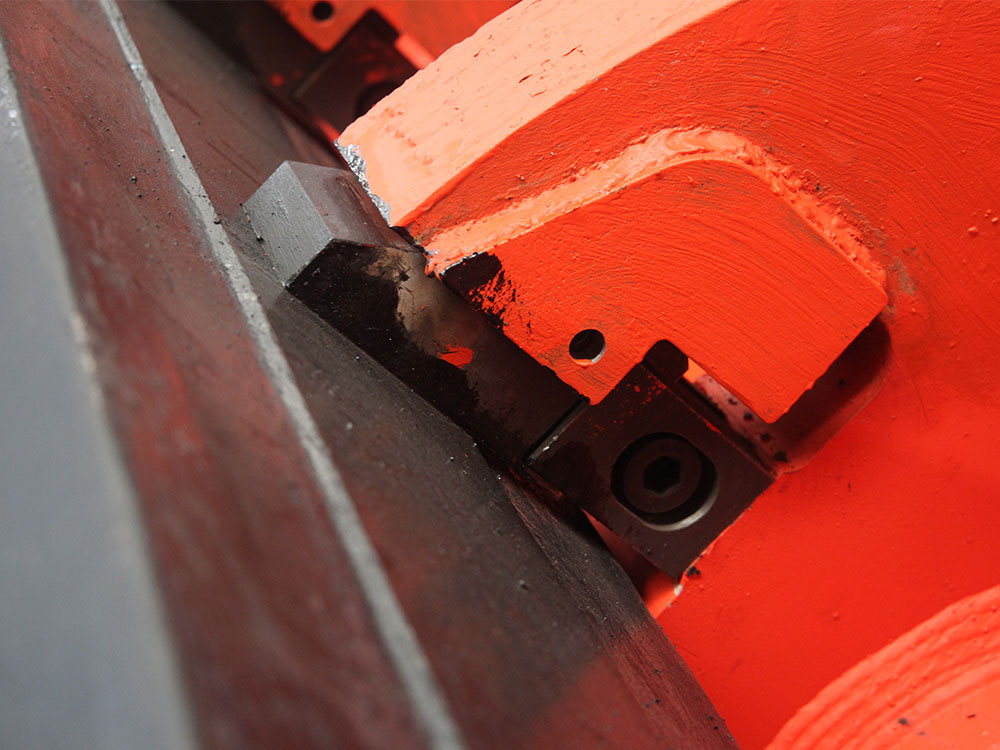

Pada tahap penghancuran sekunder, material hasil penghancuran kasar dimasukkan ke dalam cone crusher (tipe hidrolik silinder tunggal atau multi-silinder). Peralatan ini, yang terkenal akan kinerja penghancuran dan ketahanan ausnya yang luar biasa, merupakan pilihan ideal untuk memproses material dengan ukuran partikel hingga 450 mm. Dengan kapasitas maksimum 2.000 ton per jam, alat ini sepenuhnya memenuhi kebutuhan produksi skala besar. Mengingat kekerasan batuan keras, ketahanan aus cone crusher sangat penting. Oleh karena itu, ketika memilih peralatan, perhatian khusus harus diberikan pada material tahan aus dan desain strukturalnya untuk menghindari penggunaan impact crusher yang mudah rusak, sehingga memastikan stabilitas dan daya tahan lini produksi.

Tahap penghancuran tersier ditentukan berdasarkan kebutuhan spesifik. Setelah penyaringan, jika masih terdapat material dengan ukuran partikel lebih besar dari 315 mm, material tersebut akan dikembalikan ke cone crusher hidrolik multi-silinder untuk dihancurkan kembali, membentuk proses loop tertutup. Kontrol presisi pada tahap ini memastikan keseragaman ukuran partikel dan stabilitas kualitas produk akhir.

3. Tahap Pembuatan dan Pembentukan Pasir: Kesempurnaan Pembentukan

Pada tahap pembuatan dan pembentukan pasir, batu pecah yang memenuhi persyaratan pembuatan pasir (biasanya tidak lebih besar dari 20 mm) dimasukkan ke dalam mesin pembuat pasir impak canggih (misalnya, seri VSI5X, VSI6X). Mesin pembuat pasir ini menggunakan metode kerja "batu di atas batu" atau "batu di atas besi" untuk membentuk material secara efisien. Melalui proses impak dan penggilingan yang dirancang dengan cermat, pasir buatan yang dihasilkan memiliki bentuk partikel yang sangat baik dan gradasi yang wajar, memenuhi persyaratan bahan bangunan berstandar tinggi.

4. Tahap Penyaringan dan Pemilahan: Pemisahan yang Presisi

Tahap penyaringan dan pemilahan merupakan bagian tak terpisahkan dari keseluruhan lini produksi. Selama proses pra-penyaringan, hasil dari penghancur kerucut dipisahkan secara halus oleh saringan getar tugas berat, dengan material yang lebih besar dari 315 mm diidentifikasi secara akurat dan dikembalikan ke proses penghancuran tersier untuk diproses ulang. Tahap penyaringan produk jadi bahkan lebih teliti, dengan saringan getar berlapis-lapis yang membagi material pembuat pasir ke dalam berbagai spesifikasi seperti 0-5 mm, 5-10 mm, 10-20 mm, dan 20-31,5 mm. Pemisahan yang presisi ini memastikan keragaman dan penerapan produk akhir. Partikel yang tidak memenuhi standar dikembalikan ke mesin pembuat pasir atau penghancur kerucut untuk diproses lebih lanjut hingga memenuhi persyaratan.

5. Proses Kontrol dan Penyimpanan Cerdas: Kepemimpinan Cerdas

Dalam hal otomatisasi proses penuh, sistem kontrol pusat memainkan peran krusial. Dengan mengatur laju umpan, menyalakan/mematikan peralatan, dan mendiagnosis kesalahan secara cerdas, sistem ini mencapai operasi otomatis dan manajemen cerdas untuk seluruh lini produksi. Penerapan sistem ini tidak hanya meningkatkan efisiensi produksi dan stabilitas kualitas, tetapi juga secara signifikan mengurangi biaya tenaga kerja dan tingkat kegagalan.

Proses penyimpanan tertutup memastikan keamanan dan ketertelusuran agregat jadi. Agregat jadi diangkut melalui konveyor sabuk ke dalam silo yang tertutup sepenuhnya, secara efektif mencegah kontaminasi dan gangguan dari lingkungan eksternal. Selain itu, silo mendukung operasi pemuatan otomatis, yang selanjutnya meningkatkan tingkat otomatisasi dan efisiensi operasional lini produksi.