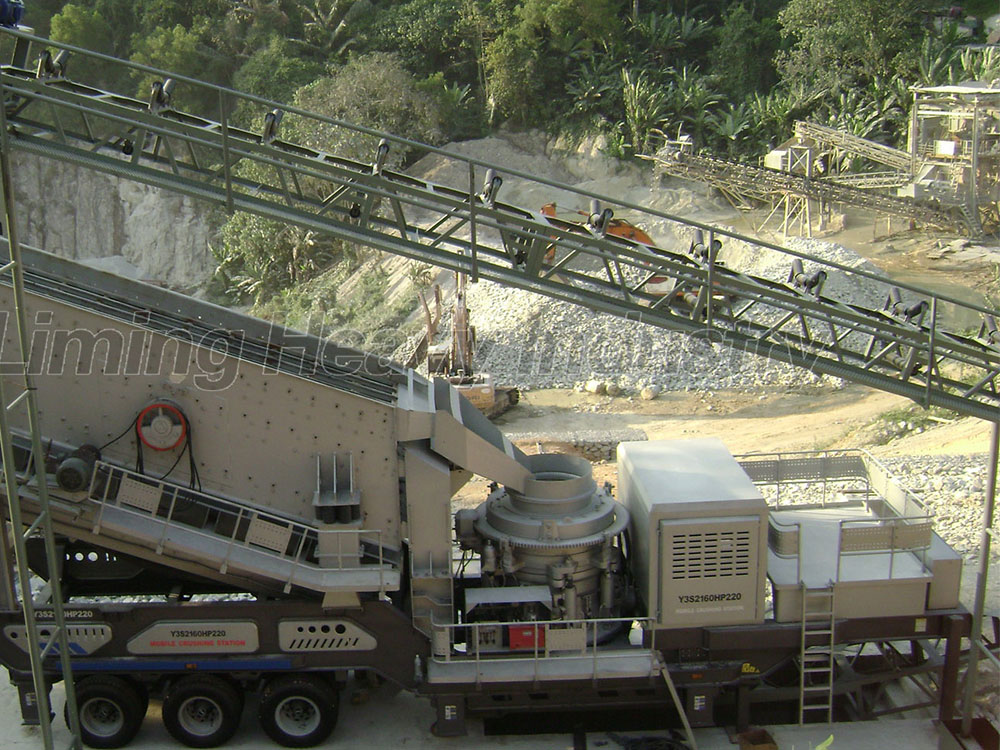

Untuk memenuhi permintaan penghancuran bahan baku basalt setebal 20 cm untuk produksi pasir, kami harus mempertimbangkan sifat fisik basalt yang unik - kekerasan dan ketahanan abrasinya yang tinggi, yang menjadi tantangan serius dalam pemilihan peralatan penghancur. Untuk memastikan agregat pasir dan kerikil akhir tidak hanya memiliki ukuran partikel yang seragam, tetapi juga memenuhi standar ukuran partikel yang sangat baik, proses penghancuran yang efisien dan multi-tahap telah menjadi inti dari desain kami. Berikut ini adalah konfigurasi yang dirancang dengan baik berdasarkan alur lini produksi umum, yang dirancang untuk memenuhi permintaan tinggi penghancuran basalt dan pembuatan pasir.

Tata Letak Peralatan Inti

Tahap Penghancuran Kasar

Pada tahap ini, kami merekomendasikan penggunaan penghancur rahang, khususnya model C6X, untuk menangani bahan baku basalt berukuran besar hingga 20 cm. Penghancur rahang C6X dikenal karena rasio penghancurannya yang sangat besar dan stabilitas yang sangat baik, serta mampu menghancurkan bahan baku hingga ukuran butiran sedang sekitar 10-30 cm dalam satu lintasan. Peralatan ini tidak hanya memiliki efisiensi penghancuran yang tinggi, tetapi juga memiliki masa pakai komponen aus yang panjang, sehingga ideal untuk memproses basalt dengan kekerasan tinggi.

Tahap Penghancuran Sedang dan Halus

Untuk lebih meningkatkan efisiensi penghancuran dan kualitas produk akhir, kami mengonfigurasi dua bagian penghancur kerucut untuk berbagi tugas penghancuran. Bagian pertama menggunakan penghancur kerucut hidrolik satu silinder (misalnya tipe HST), sedangkan bagian kedua menggunakan penghancur kerucut hidrolik multi-silinder (misalnya tipe HPT). Keduanya mengadopsi prinsip penghancuran laminar canggih, yang tidak hanya dapat meningkatkan efisiensi penghancuran secara signifikan, tetapi juga dapat secara efektif mencegah kelebihan beban peralatan dan memastikan operasi lini produksi yang stabil. Selain itu, ukuran bukaan cincin penyetel penghancur kerucut dapat disesuaikan secara fleksibel sesuai kebutuhan, untuk beradaptasi dengan kebutuhan penghancuran material dengan ukuran butiran yang berbeda.

Tahap Pembentukan Pasir

Pada tahap pembentukan pasir, kami memilih Vertical Shaft Impact Crusher (misalnya, model VS6X), yang semakin meningkatkan ukuran partikel produk jadi dengan melemparkan material ke pelat tumbukan untuk dihancurkan secara tumbukan melalui rotor berkecepatan tinggi. Untuk mendapatkan pasir mekanis dengan kualitas yang lebih bulat dan konsisten, kami juga dapat mempertimbangkan untuk menggabungkan proses penggilingan batang untuk pengolahan halus. Penggilingan batang selanjutnya menggiling dan membentuk material melalui aksi penggulungan dan pemerasan media batang.

Ayakan dan Peralatan Bantu

Untuk memastikan material dapat disortir dan disaring sesuai ukuran partikel, kami menggunakan ayakan getar (seperti model S5X). Peralatan ini memiliki keunggulan efisiensi penyaringan yang tinggi, kebisingan yang rendah, dan perawatan yang mudah. Sementara itu, pengumpan getar bertanggung jawab untuk memasukkan bahan baku ke dalam lini produksi secara seragam dan terus menerus untuk memastikan jumlah umpan yang stabil dan terkendali ke penghancur.

Alur dan Tata Letak Lini Produksi

Pemrosesan Bahan Baku

Lini pemrosesan bahan baku dimulai dari pengumpan getar, yang memasukkan bahan baku basalt setebal 20 cm secara merata ke dalam pabrik penghancur rahang untuk penghancuran kasar. Dengan menyesuaikan amplitudo dan frekuensi pengumpan getar, kami dapat mengontrol jumlah umpan secara presisi untuk memastikan efisiensi penghancuran mesin penghancur dan kualitas produk jadi.

Lini Penghancur Sedang dan Halus

Setelah penghancuran kasar, material memasuki bengkel penghancur sedang melalui sabuk konveyor, dan diproses langkah demi langkah oleh dua bagian penghancur kerucut. Pemrosesan langkah demi langkah ini dapat mengurangi beban satu mesin dan memperpanjang masa pakai peralatan. Sementara itu, sistem hidrolik penghancur kerucut dapat memantau dan menyesuaikan tekanan kerja peralatan secara real-time untuk memastikan stabilitas dan keamanan proses penghancuran.

Pembuatan dan Penyaringan Pasir

Setelah penghancuran sedang, material memasuki bengkel pembuat pasir untuk proses pembentukan, dan kemudian melewati bengkel penyaringan untuk memeriksa ukuran partikel. Material yang tidak memenuhi syarat akan dikembalikan ke proses penghancuran untuk diproses ulang, sementara agregat jadi yang memenuhi syarat akan dikirim ke area penimbunan melalui ban berjalan. Ayakan getar di bengkel penyaringan dapat menyesuaikan ukuran bukaan ayakan sesuai kebutuhan, untuk beradaptasi dengan kebutuhan penyaringan berbagai ukuran agregat.

FITUR TEKNIS UTAMA

Proses penghancuran empat tahap

Melalui pembagian kerja profesional ke dalam empat tahap, yaitu penghancuran kasar, penghancuran sedang, penghancuran halus, dan pembentukan, kami dapat meningkatkan efisiensi penghancuran dan tingkat hasil secara signifikan. Proses penghancuran empat tahap ini tidak hanya cocok untuk pemrosesan batuan keras, tetapi juga memastikan agregat akhir memiliki ukuran dan bentuk yang seragam.

Optimalisasi peralatan secara sinergis

Penggunaan cone crusher bersama dengan impact crusher dapat mengatasi kekurangan throughput dari satu peralatan. Cone crusher menghancurkan material menjadi ukuran yang lebih kecil, sementara impact crusher membentuk dan memperbaiki ukuran butiran lebih lanjut. Pada saat yang sama, sistem hidrolik memastikan stabilitas pabrik dan beradaptasi dengan tingkat kekerasan basal yang tinggi. Optimalisasi peralatan yang sinergis ini dapat meningkatkan kinerja dan efisiensi lini produksi secara signifikan.

Penyesuaian Kapasitas Produksi yang Fleksibel

Untuk memenuhi kebutuhan pelanggan yang beragam dan situasi produksi aktual, kami dapat mengonfigurasi skala lini produksi secara fleksibel sesuai dengan permintaan aktual. Misalnya, untuk 650 ton per jam, kami dapat menggunakan kombinasi Jaw + Double Cone + Impact Crusher untuk memastikan produksi tinggi yang berkelanjutan. Pada saat yang sama, kami juga dapat menyesuaikan parameter peralatan berdasarkan kekerasan dan distribusi ukuran partikel bahan baku untuk mencapai hasil produksi terbaik.

Produk Jadi dan Perawatan

Rentang ukuran agregat akhir yang diperoleh mencakup 0-265 mm, yang sepenuhnya memenuhi standar pasir konstruksi. Agregat ini tidak hanya memiliki ukuran partikel yang seragam dan bentuk butiran yang sangat baik, tetapi juga memiliki kekuatan dan ketahanan abrasi yang tinggi, yang dapat memenuhi kebutuhan berbagai proyek konstruksi. Untuk memastikan operasi lini produksi yang stabil dalam jangka panjang dan memperpanjang masa pakai peralatan, kami perlu melakukan perawatan peralatan secara berkala. Misalnya, pemantauan dan penyesuaian beban penghancur impak, penggantian komponen tahan aus yang sudah aus, dll. Pekerjaan pemeliharaan semacam ini tidak hanya meningkatkan keandalan dan stabilitas peralatan, tetapi juga mengurangi biaya produksi dan biaya pemeliharaan.

Konfigurasi ini, yang didasarkan pada desain alur lini produksi tipikal, mempertimbangkan sepenuhnya karakteristik kekerasan dan ketahanan aus basal yang tinggi, serta memastikan bahwa agregat pasir dan kerikil akhir yang dihasilkan memiliki ukuran partikel yang seragam dan bentuk butiran yang sangat baik melalui proses penghancuran multi-tahap yang sangat efisien dan teknologi optimasi sinergis peralatan canggih. Di saat yang sama, kami juga memperhatikan fleksibilitas dan kemudahan pemeliharaan lini produksi untuk memenuhi kebutuhan beragam pelanggan dan situasi produksi aktual.