Saat membangun lini produksi batu pecah berkapasitas 500 ton per jam, pemilihan peralatan dan desain proses harus selaras dengan karakteristik bahan baku dan kebutuhan produk jadi. Berikut ini detail konfigurasi peralatan inti, alur proses umum, dan langkah-langkah optimasi utama, dilengkapi dengan data dan studi kasus spesifik untuk meningkatkan kepraktisan:

I. Rencana Konfigurasi Peralatan Inti

1. Tahap Penghancuran Primer

Penghancur Rahang

Skenario Aplikasi: Memproses bongkahan bahan baku besar (ukuran umpan ≤930 mm), khususnya cocok untuk material dengan kekerasan sedang seperti batu kapur dan batu biru (kekerasan Mohs 3-5).

Dukungan Data: Sebagai contoh, penghancur rahang C6X mencapai kapasitas pemrosesan 400-800 ton/jam, dengan daya motor 220 kW dan rasio penghancuran 6:1, sehingga secara efisien menyelesaikan tugas penghancuran primer.

Studi Kasus: Sebuah proyek jalan raya di Gansu menggunakan penghancur rahang C6X, dengan satu unit memproses lebih dari 6.000 ton per hari untuk memenuhi kebutuhan lini produksi 500 ton per jam.

Alternatif Penghancur Gyratori

Aplikasi yang Cocok: Memproses material dengan kekerasan tinggi seperti granit dan basal (kekerasan Mohs ≥7).

Perbandingan Data: Penghancur kerucut menawarkan kapasitas 30% lebih tinggi daripada penghancur rahang tetapi membutuhkan investasi awal 20%-30% lebih tinggi. Misalnya, sebuah tambang granit yang menggunakan penghancur kerucut H7800 mencapai 650 ton per jam, meskipun peralatan tersebut berbobot lebih dari 200 ton dan membutuhkan fondasi yang kuat.

2. Tahap Penghancuran Sedang dan Halus

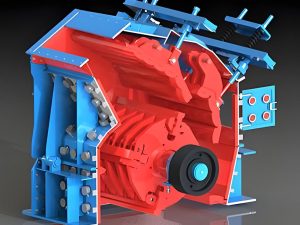

Penghancur Dampak

Keunggulan: Menghasilkan produk akhir berbentuk kubus dengan kadar jarum dan serpihan ≤8%, cocok untuk produksi agregat beton.

Analisis Biaya: Sebagai contoh, penghancur dampak CI5X, harga satuannya sekitar ¥800.000, 40% lebih rendah daripada penghancur kerucut, tetapi masa pakai komponen ausnya hanya sepertiga dari penghancur kerucut.

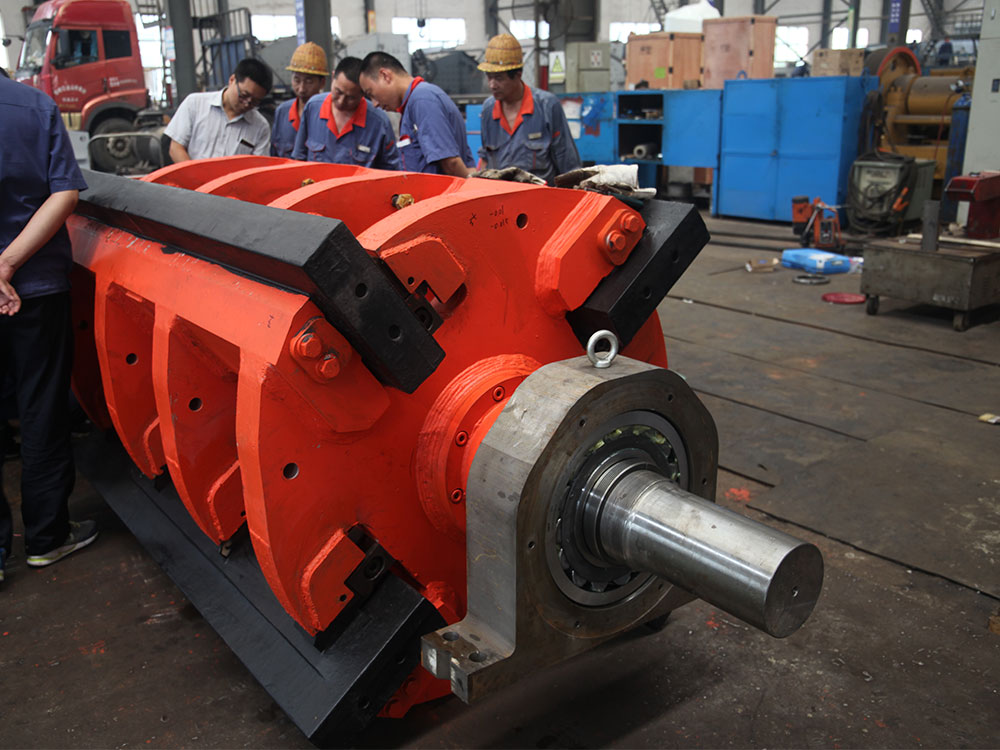

Penghancur Kerucut

Parameter Teknis: Penghancur kerucut hidrolik multi-silinder (misalnya, HPT300) menangani 200-500 ton/jam. Prinsip penghancuran kompresi lapis memperpanjang masa pakai komponen aus hingga lebih dari 8.000 jam.

Studi Kasus: Penghancur kerucut silinder tunggal HST315 yang digunakan dalam proyek diabase Shanxi Lüliang menghasilkan lima spesifikasi agregat (5-10 mm, 10-20 mm, dst.), dengan kandungan jarum dan serpihan ≤5%.

3. Tahap Penyaringan dan Pembentukan

Ayakan Getar

Efisiensi Klasifikasi: Ayakan getar 3YZS2460 menangani 300-600 ton/jam dengan akurasi penyaringan 95% dan laju resirkulasi terkontrol di bawah 15%.

Desain Loop Tertutup: Mencapai penyaringan multi-tahap melalui ayakan S5X3075, secara bersamaan menghasilkan lima tingkat kehalusan: 0-5 mm, 5-10 mm, 10-20 mm, 20-30 mm, dan 30-40 mm.

Pembuat Pasir

Penghancur Dampak Poros Vertikal VSI6X: Memanfaatkan penghancuran komposit "batu-di-batu" dan "batu-di-besi". Menghasilkan pasir dengan modulus kehalusan 2,8-3,2 dan kadar bubuk ≤8%, memenuhi standar pasir Kelas II.

Perbandingan Konsumsi Energi: 20% lebih hemat energi dibandingkan mesin pasir tradisional, dengan konsumsi daya hanya 3,5 kWh per ton.

II. Analisis Alur Proses Tipikal

1. Lini Produksi Batu Kapur

Desain Proses:

Pengumpan → Penghancur Rahang (penghancuran primer) → Penghancur Impak (penghancuran sekunder) → Ayakan Getar (grading) → Penghancuran Resirkulasi → Pembentukan Mesin Pasir → Pencuci Pasir (opsional) → Produk jadi.

Data Kasus:

Proyek Gansu menggunakan penghancur rahang C6X + penghancur impak CI5X + penyaringan S5X, mencapai 520 ton per jam dengan 98% bentuk partikel produk yang memenuhi syarat. Proyek ini memasok lebih dari 2 juta ton agregat untuk Jalan Tol Lanhai.

2. Lini Produksi Granit/Basalt

Optimalisasi Proses:

Penghancuran kasar dengan penghancur rahang → Penghancuran sedang/halus dengan penghancur kerucut → Penyaringan multi-tahap → Pembentukan dengan mesin pembuat pasir → Sistem penghilang debu → Produk jadi.

Sorotan Kasus:

Proyek Lüliang, Shanxi mencapai "satu penghancur menggantikan dua" menggunakan penghancur kerucut HST315, mengurangi unit peralatan dan menurunkan konsumsi energi komprehensif sebesar 18%, dengan output agregat tahunan sebesar 1,5 juta ton.

III. Langkah-Langkah Optimalisasi Utama

1. Pra-penyaringan dan Penghilangan Besi

Bar Feeder: Mencapai efisiensi pra-penyaringan sebesar 85%, memisahkan partikel ≤50 mm, dan mengurangi risiko kelebihan beban untuk penghancur rahang.

Konfigurasi Pemisah Magnetik: Pemisah magnet permanen dengan kekuatan induksi magnetik ≥1,2T menghilangkan lebih dari 95% pengotor besi, melindungi peralatan hilir.

2. Desain Hemat Energi

Penghancur rahang gaya Eropa (PEW860): Dilengkapi desain penghancuran ruang dalam, mengurangi konsumsi energi hingga 15% dibandingkan penghancur rahang tradisional, dengan daya motor yang dioptimalkan hingga 110 kW.

Penghancur kerucut hidraulik: Penyesuaian bukaan pembuangan hidraulik meminimalkan waktu henti, menurunkan konsumsi daya keseluruhan hingga 12%.

3. Fitur Perlindungan Lingkungan

Struktur Tertutup: Bengkel penghancur yang tertutup panel baja berlapis warna mengurangi kebisingan lebih dari 20 dB.

Sistem Pengumpul Debu Pulsa: Efisiensi penghilangan debu ≥99%, konsentrasi emisi debu ≤10 mg/m³, memenuhi standar lingkungan nasional.

IV. Dukungan Data dan Tren Industri

Data Pasar: Pasar peralatan lini produksi batu pecah Tiongkok mencapai ¥12 miliar pada tahun 2024, dengan lini berkapasitas 500 ton per jam menguasai lebih dari 40% pangsa pasar.

Tren Teknologi: Sistem kontrol cerdas (misalnya, SCADA) memungkinkan pemantauan peralatan jarak jauh, mencapai akurasi 90% dalam prediksi kerusakan dan mengurangi waktu henti hingga 30%.

Melalui konfigurasi dan pengoptimalan ini, lini produksi batu pecah berkapasitas 500 ton per jam mencapai operasi yang efisien, konsumsi rendah, dan ramah lingkungan, menyediakan dukungan agregat yang stabil dan berkualitas tinggi untuk proyek konstruksi infrastruktur.