Dalam industri pengolahan mineral, penghancuran bijih merupakan langkah utama yang secara langsung menentukan efisiensi dan biaya proses pemisahan dan pemurnian selanjutnya. Mengingat adanya variasi yang signifikan dalam sifat fisik (seperti kekerasan, distribusi ukuran butir, dan kandungan lempung) di antara berbagai bijih logam, solusi penghancuran harus disesuaikan dengan kebutuhan spesifik. Artikel ini secara sistematis menguraikan proses penghancuran untuk bijih logam umum seperti tembaga, emas, dan timbal-seng, menganalisis pemilihan peralatan utama dan strategi optimasi proses, membantu Anda memahami konsep inti hanya dalam 3 menit.

I. Mencocokkan Peralatan Penghancur dengan Karakteristik Bijih

Penghancuran bijih logam harus disesuaikan dengan jenis dan sifat bijih. Misalnya:

Bijih Tembaga: Bijih tembaga sulfida menunjukkan kekerasan tinggi dan ukuran butir kasar, sehingga membutuhkan penghancuran impak yang kuat.

Bijih Emas: Bijih emas primer sering kali terdapat dengan urat kuarsa, sehingga membutuhkan peralatan berkapasitas tinggi. Bijih Timbal-Seng: Kandungan sulfur yang tinggi menyebabkan adhesi, sehingga diperlukan desain anti-penyumbatan.

II. Penjelasan Detail Proses Penghancuran Bertahap

1. Tahap Penghancuran Primer: "Penjaga Gerbang Awal" untuk Blok Bijih Besar

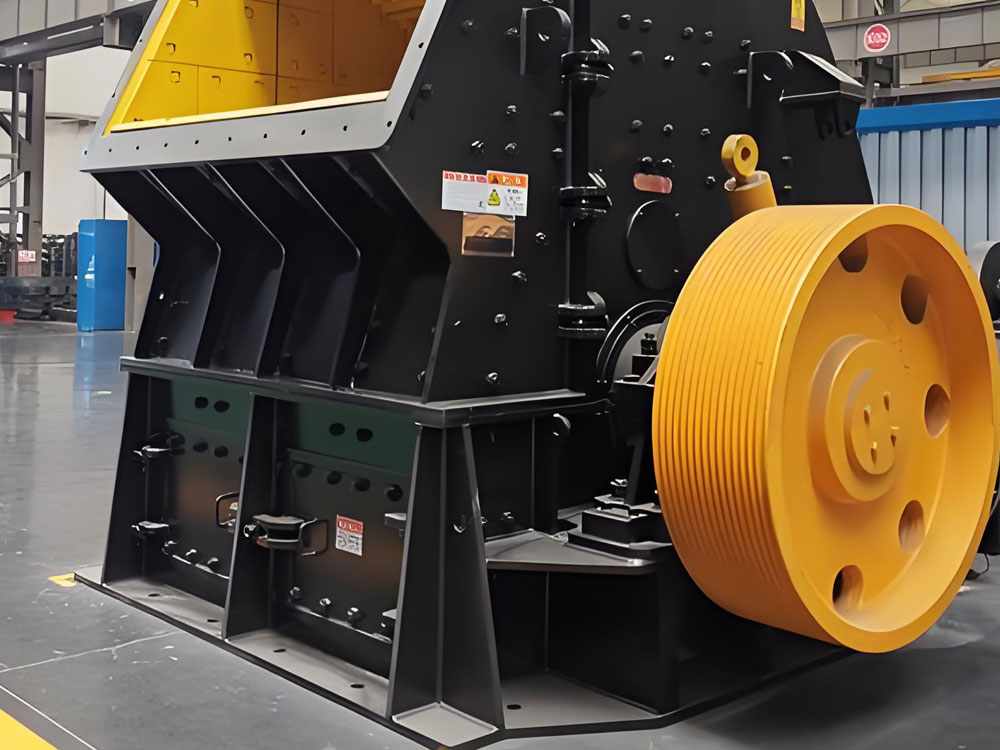

Peralatan Primer: Penghancur Rahang

Kapasitas: Hingga 1000 ton/jam (Contoh: model PE1200×1500)

Ukuran Umpan: Maksimum 1000 mm

Ukuran Keluaran: 50–200 mm

Aplikasi: Bijih berkekerasan tinggi (misalnya, tembaga sulfida, bijih emas primer)

Studi Kasus: Tambang Tembaga Dexing di Jiangxi menggunakan penghancur rahang dengan kapasitas harian satu unit melebihi 20.000 ton. Opsi Peningkatan: Gyratory Crusher

Keunggulan: Rasio penghancuran tinggi (hingga 8:1), konsumsi energi berkurang 15%-20%

Aplikasi: Tambang ultra-besar (misalnya, Tambang Tembaga Escondida, Chili)

Peralatan Pendukung: Vibrating Feeder

Fungsi: Memastikan pengumpanan yang merata untuk mencegah kelebihan beban peralatan

Peningkatan Efisiensi: Mengurangi kegagalan penyumbatan material hingga 20%.

2. Tahap Penghancuran Sedang-Halus: Pembedahan Presisi untuk Kontrol Ukuran Partikel

Cone Crusher

Prinsip: Penghancuran kompresi berlapis, ukuran keluaran seragam (10-50 mm)

Aplikasi: Bijih medium-keras atau sulfur tinggi (misalnya, bijih timbal-seng)

Studi Kasus: Tambang Timbal-Seng Yunnan Huize menggunakan cone crusher hidrolik HPC, mencapai kepatuhan ukuran produk sebesar 92%.

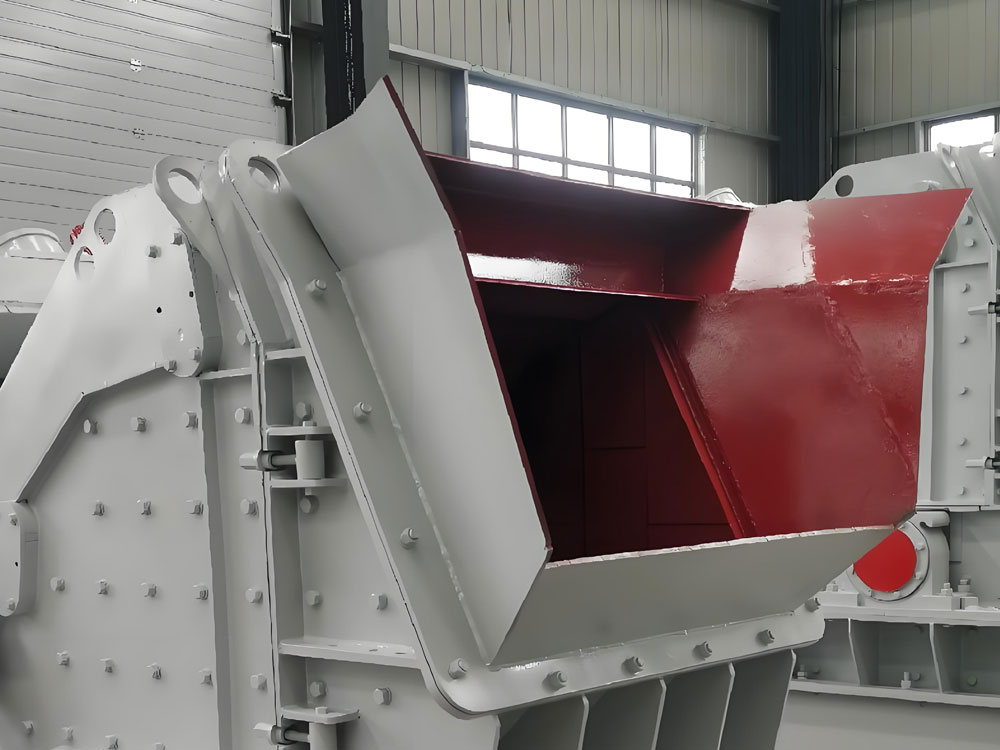

Impact Crusher

Keunggulan: Rasio penghancuran tinggi (hingga 40:1), bentuk partikel yang sangat baik (partikel kubik >85%)

Keterbatasan: Keausan cepat pada komponen aus (masa pakai ~3000 jam)

Aplikasi: Bijih medium-keras (misalnya, bijih tembaga oksida tertentu)

Peralatan Penyaringan: Saringan getar dek tunggal

Fungsi: Memisahkan ukuran partikel yang memenuhi syarat, mengembalikan material yang tidak memenuhi syarat

Metrik Efisiensi: Efisiensi penyaringan ≥90%.

3. Tahap Penghancuran Halus: "Pemolesan Presisi" untuk Ukuran Partikel Akhir

Penghancur Kerucut Kepala Pendek

Ukuran Pelepasan: 3-20 mm

Aplikasi: Penghancuran akhir bijih keras

Penghancur Rol

Keunggulan: Ukuran partikel yang dapat dikontrol (dapat disesuaikan di bawah 2 mm)

Keterbatasan: Throughput rendah (sekitar 500 t/jam per unit)

Penghancur Dampak Vertikal

Aplikasi: Bijih rapuh (misalnya, endapan emas tertentu)

Penyesuaian ukuran: Kontrol kecepatan (1000-1500 rpm)

Peralatan bantu: Layar getar dek ganda

Fungsi: Memungkinkan operasi sirkuit tertutup untuk mengurangi penghancuran berlebih

Studi kasus: Tambang tembaga Olympic Dam di Australia menggunakan penyaringan dek ganda, mengurangi beban sirkulasi hingga 25%.

III. Strategi Optimasi untuk Proses Penghancuran

1. Proses Klasik: Sirkuit Tertutup Tiga Tahap

Aliran: Penghancuran primer → Penghancuran sekunder → Penghancuran tersier + Penyaringan

Keunggulan: Pengurangan energi 30%, peningkatan efisiensi 25%

Skenario yang Berlaku: Pabrik pengolahan mineral skala besar (misalnya, Tambang Tembaga Las Bambas, Peru)

2. Proses yang Disederhanakan: Sirkuit Tertutup Dua Tahap

Aliran: Penghancuran primer → Penghancuran tersier + Penyaringan

Keunggulan: Pengurangan investasi peralatan 40%, penghematan ruang 30%

Skenario yang Sesuai: Operasi skala kecil hingga menengah atau bijih dengan kekerasan rendah (misalnya, bijih besi tertentu)

IV. Praktik Peningkatan Efisiensi untuk Proses Khusus

1. Mesin Giling Rol Bertekanan Tinggi

Prinsip: Penghancuran lapisan mengurangi konsumsi energi sebesar 40%-50%

Kasus: Aplikasi ThyssenKrupp di tambang tembaga Chili mengurangi konsumsi daya spesifik menjadi 1,2 kWh/t.

2. Sistem Kontrol Cerdas

Teknologi: PLC + IoT

Fungsi: Pemantauan arus, suhu, dan parameter lainnya secara real-time dengan akurasi prediksi kesalahan 95%

Manfaat: Pengurangan waktu henti tak terduga sebesar 60%, optimalisasi energi sebesar 10%-15%

3. Langkah-Langkah Perlindungan Lingkungan

Ruang penghancur tertutup + pengumpul debu pulsa

Efek: Konsentrasi emisi debu ≤10mg/m³ (jauh di bawah standar nasional 30mg/m³)

Studi Kasus: Setelah implementasi di operasi Zijin Mining, keluhan warga sekitar berkurang hingga 90%.

V. Studi Kasus Praktis dan Rekomendasi Seleksi

1. Solusi Khas Penghancuran Bijih Logam

Bijih Tembaga: Jaw Crusher (penghancuran primer) + Cone Crusher (penghancuran sekunder/tersier) + Proses sirkuit tertutup tiga tahap

Studi Kasus: Tambang Tembaga Las Bambas Minmetals Resources, kapasitas pemrosesan tahunan 120 juta ton.

Bijih Emas: Stasiun Penghancur Bergerak (penghancuran primer dan sekunder terintegrasi)

Keunggulan: Pengerahan selesai dalam 7 hari, respons fleksibel terhadap lokasi bijih yang tersebar

Studi Kasus: Proyek luar negeri Shandong Gold Group, mengurangi waktu komisioning hingga 50%.

Bijih Timbal-Seng: Impact Crusher (penghancuran halus)

Hasil: Peningkatan tingkat pemulihan sebesar 8%, menghasilkan keuntungan tahunan lebih dari ¥20 juta.

2. Kriteria Pemilihan Peralatan Utama

Kesesuaian Kekerasan: Kekerasan tinggi—penghancur rahang/kerucut; kekerasan rendah—penghancur impak.

Adaptasi Skala: Peralatan tugas berat (misalnya, penghancur rahang 1200 t/jam) untuk tambang besar; unit bergerak untuk operasi skala kecil hingga menengah.

Biaya Perawatan:

Lapisan paduan kromium-molibdenum: masa pakai 8000 jam, ¥50.000/set;

Pelat baja berlapis: masa pakai 5000 jam, ¥20.000/set, menawarkan efektivitas biaya yang unggul.

VI. Tren Masa Depan: Hijau dan Cerdas

Dengan kemajuan tujuan netralitas karbon, proses penghancuran berevolusi menuju solusi rendah karbon dan digital. Misalnya, sebuah perusahaan terkemuka telah menguji coba penghancur bertenaga hidrogen, yang mengurangi emisi karbon tahunan sebesar 2.000 ton per unit. Sistem penglihatan AI dapat mengidentifikasi kekerasan bijih secara real-time, menyesuaikan parameter penghancuran secara dinamis untuk meningkatkan efisiensi hingga 18%.

Meningkatkan efisiensi penghancuran bijih pada dasarnya membutuhkan inovasi sinergis di seluruh peralatan, proses, dan manajemen. Dengan mencocokkan karakteristik bijih secara tepat, mengoptimalkan desain proses, dan mengintegrasikan teknologi cerdas, pabrik pengolahan mineral dapat mencapai terobosan ganda dalam pengurangan biaya dan hasil, sekaligus memastikan kepatuhan lingkungan.