Dalam proses produksi pertambangan yang kompleks dan krusial, penghancur impak dan penghancur kerucut, sebagai dua peralatan penghancur sekunder yang umum digunakan, masing-masing memiliki misi dan keunggulan yang berbeda. Untuk memahami perbedaan biaya antara kedua jenis peralatan ini, kita perlu melakukan evaluasi mendalam dari berbagai dimensi. Berdasarkan integrasi dan analisis berbagai informasi, berikut ini adalah deskripsi detail tentang perbedaan karakteristik kedua jenis peralatan ini dalam hal investasi awal, biaya operasional, dan biaya perawatan.

Pertimbangan Biaya Operasional

Kinerja Konsumsi Energi

Penghancur kerucut terkenal di industri karena kinerja konsumsi energinya yang sangat rendah. Penghancur ini tidak hanya menghasilkan penghancuran dengan hasil tinggi, tetapi juga mengurangi konsumsi energi sekaligus memastikan stabilitas. Sebaliknya, konsumsi energi penghancur impak meningkat secara signifikan saat memproses material keras, yang tentu saja meningkatkan biaya operasional.

Kapasitas Pemrosesan

Dalam hal kapasitas pemrosesan, penghancur kerucut lebih cocok untuk lini produksi skala besar dengan output tinggi. Kapasitas penghancurannya yang kuat dan kapasitas pemrosesan yang efisien per satuan waktu menjadikannya pilihan utama bagi perusahaan pertambangan skala besar. Sebaliknya, penghancur benturan lebih cocok untuk skenario produksi skala kecil dan menengah, dan fleksibilitas serta kemampuan beradaptasinya unggul dalam menangani material berukuran sedang.

Kemampuan Adaptasi Material

Dalam hal kemampuan adaptasi material, cone crusher menunjukkan kemampuan penghancuran yang sangat baik untuk material dengan kekerasan tinggi seperti granit dan basal. Material-material ini seringkali sulit ditangani oleh peralatan penghancur biasa, tetapi cone crusher dapat dengan mudah mengatasinya berkat strukturnya yang kokoh dan teknologi penghancuran yang canggih. Sebaliknya, impact crusher lebih hemat biaya dalam menangani material dengan kekerasan rendah dan sedang (seperti batu kapur dan gangue batubara), yang dapat memberikan manfaat ekonomi yang lebih tinggi bagi pelanggan.

Perspektif masa pakai dan daya tahan

Impact Crusher

Masa pakai desain impact crusher biasanya antara 5-8 tahun. Namun, dalam penggunaan aktual, terutama saat memproses material keras, komponen ausnya lebih sering diganti dan keausannya lebih parah. Selain itu, komponen inti seperti rotor juga rentan terhadap beban impak, yang menyebabkan penurunan kinerja peralatan. Semua faktor ini meningkatkan biaya perawatan impact crusher.

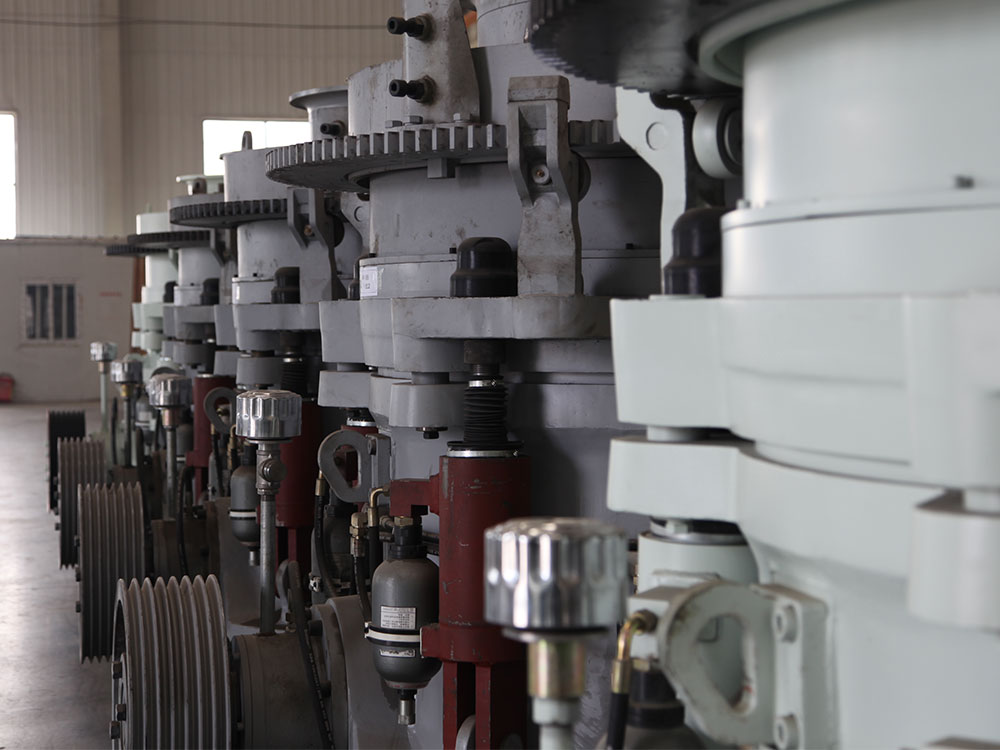

Cone Crusher

Sebaliknya, cone crusher dirancang untuk bertahan lebih dari 10 tahun. Strukturnya yang kokoh dan komponen tahan aus berkualitas tinggi memungkinkan peralatan ini mempertahankan kinerja yang stabil dalam jangka panjang. Selain itu, umur pakai komponen aus cone crusher yang panjang sangat mengurangi waktu henti dan frekuensi penggantian, yang pada gilirannya mengurangi biaya perawatan.

Evaluasi Biaya Komprehensif dan Strategi Pemilihan

Dari perspektif pertimbangan biaya jangka panjang (3-5 tahun), penghancur impak dan penghancur kerucut masing-masing memiliki skenario penerapannya sendiri. Penghancur impak lebih cocok untuk proyek skala kecil hingga menengah dengan anggaran terbatas, penanganan material dengan kekerasan rendah hingga sedang, aplikasi dengan tuntutan tinggi pada bentuk produk jadi, dan skenario produksi terputus-putus. Dalam skenario ini, penghancur impak lebih hemat biaya.

Penghancur kerucut secara ekonomi lebih unggul untuk lini produksi besar dan bervolume tinggi, penanganan material dengan kekerasan tinggi, persyaratan operasi berkelanjutan, dan operasi jangka panjang. Meskipun investasi awal lebih tinggi, biaya perawatan selanjutnya lebih rendah, sehingga penghancur kerucut dapat menunjukkan total biaya kepemilikan yang lebih rendah dalam operasi jangka panjang.

Oleh karena itu, dalam pemilihan spesifik, kita perlu menggabungkan karakteristik material, skala produksi, anggaran, dan kondisi aktual lainnya untuk mendapatkan pertimbangan yang komprehensif. Hanya pahami sepenuhnya karakteristik dan keunggulan peralatan, untuk membuat keputusan yang paling sesuai dengan kebutuhan produksi mereka.