Dalam industri pertambangan, konstruksi, dan agregat, memilih peralatan penghancur yang tepat sangat penting untuk mengoptimalkan produktivitas dan efisiensi biaya. Dua mesin yang paling banyak digunakan adalah penghancur benturan dan penghancur kerucut, yang masing-masing menawarkan keunggulan berbeda tergantung pada persyaratan operasional. Artikel ini membahas perbedaan kinerja dan skenario yang berlaku dari penghancur benturan dan penghancur kerucut, menyelidiki prinsip kerja, spesifikasi teknis, dan kasus penggunaan idealnya.

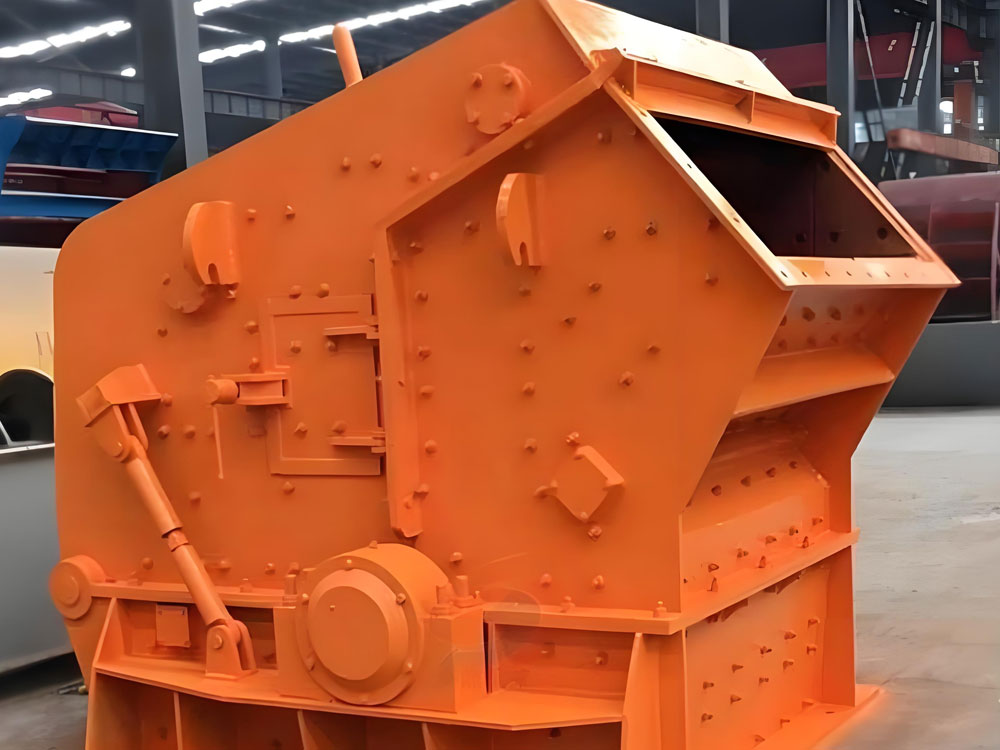

Mekanisme Pengoperasian Penghancur Benturan

Penghancur benturan beroperasi dengan mempercepat material menjadi permukaan kaku atau pelat benturan menggunakan rotor berkecepatan tinggi yang dilengkapi dengan batang tiup. Saat material bertabrakan dengan pelat, material tersebut pecah menjadi partikel berukuran seragam yang lebih kecil. Proses ini ideal untuk menghasilkan agregat berbentuk kubus dan bekerja sangat baik untuk material lunak hingga sedang-keras seperti batu kapur, beton daur ulang, dan aspal.

Fitur utama penghancur benturan:

- Kecepatan rotor tinggi (500–800 RPM) untuk penghancuran yang efisien. - Apron/tirai yang dapat disesuaikan untuk mengontrol ukuran keluaran.

- Produksi fines minimal pada tahap sekunder atau tersier.

Proses Penghancuran Cone Crusher

Sebaliknya, cone crusher menggunakan spindel berputar yang tertutup dalam ruang penghancur berlapis cekung. Saat spindel berputar, ia memampatkan material di antara mantel dan cekung, sehingga menghasilkan pengurangan ukuran secara bertahap. Cone crusher unggul dalam memproses material keras dan abrasif seperti granit, basal, dan bijih besi, menghasilkan distribusi ukuran partikel yang konsisten.

Fitur utama cone crusher:

- Penyesuaian hidraulik atau mekanis untuk kontrol keluaran yang presisi.

- Gaya penghancuran yang lebih tinggi untuk material yang lebih keras.

- Konsumsi energi yang lebih rendah dalam operasi berkelanjutan.

Perbedaan Kinerja Utama Antara Impact Crusher dan Cone Crusher

Saat mengevaluasi perbedaan kinerja impact crusher dan cone crusher, beberapa faktor menonjol.

Efisiensi Penghancuran dan Bentuk Keluaran

Impact Crusher: Menghasilkan agregat berbentuk kubus dan bagus yang ideal untuk proyek konstruksi. Namun, efisiensinya turun dengan material yang sangat keras.

Cone Crusher: Menghasilkan partikel yang lebih memanjang tetapi mempertahankan efisiensi tinggi dengan batuan keras dan abrasif.

Biaya Perawatan dan Operasional

Impact Crusher: Keausan yang lebih tinggi pada blow bar dan apron dalam aplikasi abrasif, sehingga meningkatkan biaya penggantian.

Cone Crusher: Pelapis mangan yang lebih tahan lama mengurangi waktu henti, meskipun biaya pembelian awal umumnya lebih tinggi.

Konsumsi Energi

Impact Crusher: Mengonsumsi lebih banyak daya dalam operasi kecepatan tinggi tetapi berkinerja lebih baik dalam skenario material yang lebih lunak.

Cone Crusher: Dioptimalkan untuk efisiensi energi dalam penghancuran material keras yang berkelanjutan dan bertonase tinggi.

Skenario yang Berlaku untuk Impact Crusher dan Cone Crusher

Impact crusher sangat cocok dalam skenario yang memerlukan:

- Daur Ulang: Menghancurkan beton, batu bata, atau aspal yang dihancurkan.

- Produksi Agregat: Membuat agregat kubik untuk konstruksi jalan atau lansekap.

- Material Lunak hingga Sedang-Keras: Batu kapur, batu bara, gipsum.

Aplikasi Cone Crusher

- Operasi Penambangan: Memproses bijih keras (misalnya, tembaga, emas).

- Penggalian: Menghancurkan granit, basal, atau batuan beku lainnya.

- Persyaratan Kapasitas Tinggi: Pengumpanan berkelanjutan di pabrik agregat skala besar.

Memilih Antara Impact Crusher dan Cone Crusher

Memilih peralatan yang tepat bergantung pada variabel-variabel berikut:

1. Kekerasan Material: Gunakan impact crusher untuk material yang lebih lunak dan cone crusher untuk batuan keras dan abrasif.

2. Bentuk Output yang Diinginkan: Prioritaskan agregat kubik? Pilih impact crusher.

3. Skala Produksi: Pabrik berkapasitas tinggi mendapat manfaat dari cone crusher karena efisiensi energinya.

4. Kendala Anggaran: Sementara impact crusher memiliki biaya awal yang lebih rendah, cone crusher menawarkan biaya perawatan jangka panjang yang lebih rendah.

Tren Masa Depan dalam Teknologi Penghancur

Kemajuan dalam otomatisasi dan keberlanjutan membentuk penghancur benturan dan penghancur kerucut:

- Kontrol Cerdas: Sistem yang mendukung IoT mengoptimalkan parameter penghancuran secara real time.

- Desain Ramah Lingkungan: Motor hemat energi dan sistem pencegah debu mengurangi dampak lingkungan.

- Model Hibrida: Menggabungkan mekanisme penghancur benturan dan kerucut untuk aplikasi serbaguna.

Memahami perbedaan kinerja dan skenario yang berlaku dari penghancur benturan dan penghancur kerucut sangat penting untuk memaksimalkan efisiensi operasional. Sementara penghancur benturan unggul dalam daur ulang dan produksi agregat kubik, penghancur kerucut mendominasi dalam penghancuran material keras berkapasitas tinggi. Dengan menyelaraskan pilihan peralatan dengan sifat material, sasaran keluaran, dan anggaran, bisnis dapat mengoptimalkan proses penghancuran mereka untuk keberhasilan jangka panjang.