Dengan latar belakang sumber daya yang semakin langka dan peraturan lingkungan yang semakin ketat, daur ulang limbah batu tidak hanya menghasilkan manfaat ekonomi yang signifikan, tetapi juga sangat penting bagi perlindungan lingkungan dan pembangunan berkelanjutan. Dalam bidang pengolahan limbah batu, pemilihan peralatan tidak diragukan lagi berperan penting dalam keseluruhan proses daur ulang sumber daya, dan memainkan peran yang menentukan.

Tahap Penghancuran Kasar: Penghancur Rahang—"Terminator" untuk Bongkahan Limbah Besar

Penghancuran kasar merupakan langkah awal dalam pengolahan limbah batu, yang bertujuan untuk mengurangi bongkahan limbah berukuran besar menjadi ukuran yang sesuai untuk operasi selanjutnya. Pada tahap ini, penghancur rahang merupakan peralatan pilihan yang tak terbantahkan.

Dengan kapasitas penghancuran yang tangguh, penghancur rahang dapat menangani bongkahan limbah hingga ukuran 1000 mm. Baik menghadapi granit yang keras maupun marmer yang sama kerasnya, alat ini dapat menangani keduanya dengan mudah. Bayangkan sebuah pabrik pengolahan batu skala besar yang menghasilkan limbah harian yang substansial, termasuk potongan batu berukuran besar dan potongan yang cacat. Sebelum menggunakan penghancur rahang, material limbah berukuran besar ini menumpuk seperti gunung, memenuhi ruang yang luas, dan terbukti sulit untuk dikelola. Setelah menggunakan penghancur rahang, mesin ini dengan cepat memecah potongan-potongan besar menjadi potongan-potongan yang lebih kecil, sehingga meningkatkan efisiensi pemrosesan limbah secara signifikan. Statistik menunjukkan bahwa kapasitas pemrosesan limbah batu harian pabrik meningkat sebesar 30% setelah menggunakan penghancur rahang, menyediakan bahan baku yang melimpah untuk tahap pemrosesan selanjutnya.

Tahap Penghancuran Sedang dan Halus: "Juara Ganda" Penghancur Kerucut dan Penghancur Impak

Penghancur Kerucut—"Musuh" Material Super Keras

Memasuki tahap penghancuran sedang-halus, penghancur kerucut menunjukkan kinerja yang luar biasa berkat lapisan tahan aus yang dirancang dengan cermat. Mesin ini secara efisien memproses material super keras seperti basal dan secara presisi mengontrol ukuran partikel keluaran hingga 25 mm, menyediakan bahan baku berkualitas tinggi untuk tahap pemrosesan selanjutnya.

Basalt, batuan vulkanik yang sangat keras, memiliki aplikasi yang luas dalam konstruksi, pembangunan jalan, dan sektor lainnya. Namun, tingkat kekerasannya yang tinggi menimbulkan tantangan pemrosesan yang signifikan. Peralatan penghancur tradisional seringkali mengalami keausan parah dan ukuran partikel keluaran yang tidak konsisten saat menangani basalt. Cone crusher secara efektif mengatasi masalah ini. Linernya yang tahan aus, dibuat dari material dan proses khusus, secara efektif menahan abrasi basalt, sehingga memperpanjang umur peralatan. Bersamaan dengan itu, melalui penyesuaian dan kontrol yang presisi, cone crusher dapat mempertahankan ukuran partikel keluaran dalam radius 25 mm, memenuhi beragam kebutuhan pengguna. Misalnya, dalam proyek konstruksi jalan raya yang membutuhkan batu pecah basalt dalam jumlah besar untuk material dasar jalan, proyek tersebut menggunakan cone crusher untuk penghancuran sedang dan halus. Hal ini tidak hanya memastikan kualitas dan ukuran partikel batu pecah tetapi juga meningkatkan efisiensi produksi, memberikan dukungan yang kuat untuk kelancaran proyek.

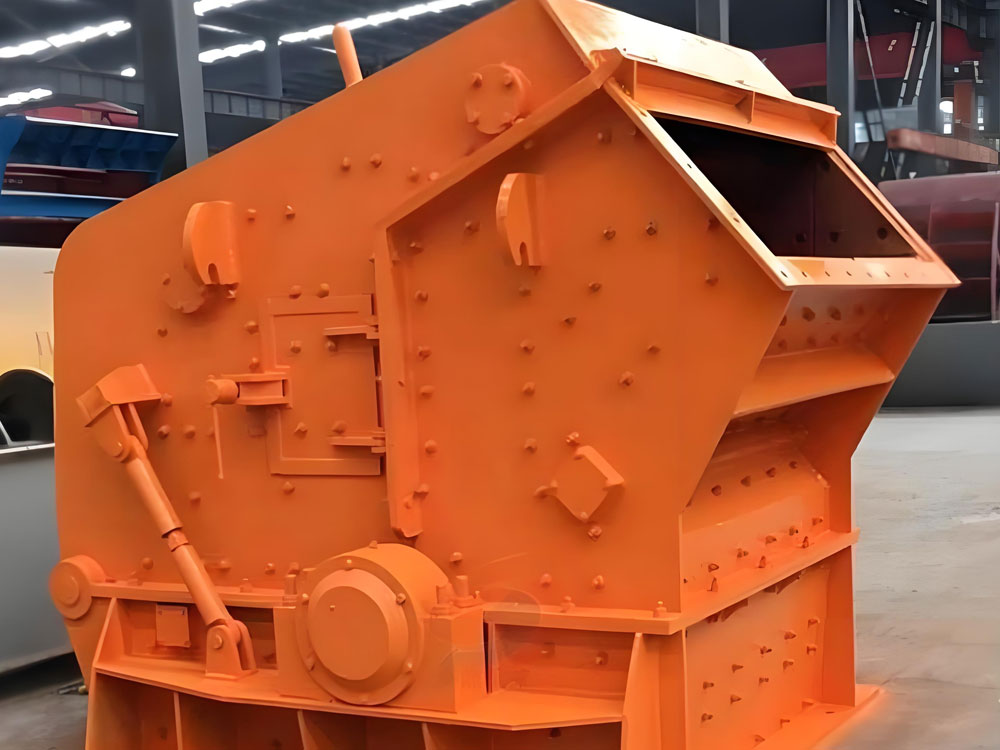

Impact Crusher—“Spesialis Pembentuk” untuk Material Keras Sedang

Untuk memproses material keras sedang seperti batu kapur, impact crusher terbukti menjadi pilihan yang lebih tepat. Mesin ini menghasilkan produk jadi dengan bentuk partikel yang sangat seragam, yang secara efektif meningkatkan kualitas produk dan meningkatkan daya saing pasar.

Batu kapur merupakan material konstruksi umum yang banyak digunakan dalam industri semen, kaca, dan industri lainnya. Batu kapur merupakan bagian penting dari limbah batu dalam operasi pemrosesan. Peralatan penghancur tradisional seringkali menghasilkan bentuk partikel yang tidak beraturan saat memproses batu kapur, sehingga menurunkan kualitas produk. Namun, penghancur impak menggunakan prinsip penghancuran unik yang membuat batu kapur mengalami beberapa kali tumbukan dan patahan, sehingga menghasilkan bentuk partikel yang lebih seragam. Sebagai contoh, pabrik semen. Sebelum menggunakan penghancur impak, pabrik tersebut menghasilkan agregat batu kapur dengan bentuk partikel yang tidak beraturan, sehingga menghasilkan kualitas semen yang tidak stabil. Setelah menggunakan penghancur impak, bentuk partikel produk jadi meningkat secara signifikan, meningkatkan kualitas semen dan sangat meningkatkan daya saing pasar. Statistik menunjukkan bahwa setelah menggunakan penghancur impak, penjualan semen pabrik meningkat sebesar 20% dibandingkan sebelumnya.

Tahap Pembentukan Pasir: Mesin Pembuat Pasir Impak—“Peningkat” Kualitas Partikel Pasir

Selama tahap pembentukan pasir, mesin pembuat pasir impak memainkan peran penting. Mesin ini dapat menyesuaikan ukuran partikel pasir jadi hingga di bawah 5 mm sekaligus mengoptimalkan gradasinya, menghasilkan partikel kubik yang terbentuk dengan baik. Hal ini secara signifikan meningkatkan daya saing pasar produk ini, menjadikan pasir olahan dari limbah batu semakin diminati di pasaran.

Dalam industri konstruksi, kualitas pasir berdampak langsung pada kinerja beton dan kualitas proyek. Pasir yang diproduksi dengan peralatan tradisional seringkali memiliki ukuran partikel yang tidak rata, gradasi yang tidak wajar, dan bentuk yang tidak beraturan, sehingga menghasilkan sifat beton yang tidak stabil. Mesin pembuat pasir impak menghasilkan dan membentuk pasir dengan mendorong material melalui impeller berputar berkecepatan tinggi, tempat material tersebut bertabrakan dan bergesekan dengan pelat impak atau lapisan material. Prinsip pembuatan pasirnya yang unik memastikan ukuran partikel yang lebih seragam, gradasi yang lebih rasional, dan bentuk partikel yang lebih teratur. Misalnya, dalam proyek konstruksi skala besar yang membutuhkan pasir berkualitas tinggi dalam jumlah besar sebagai bahan baku beton, proyek tersebut mengadopsi mesin pembuat pasir impak untuk pemrosesan pasir. Pasir yang dihasilkan memenuhi standar nasional, memberikan dukungan yang kuat untuk kelancaran proyek. Bersamaan dengan itu, peningkatan kualitas pasir meningkatkan kekuatan beton yang digunakan dalam proyek, mengurangi konsumsi semen dan menurunkan biaya konstruksi keseluruhan.

Solusi Optimasi Lini Produksi: Fleksibel dan Adaptif terhadap Beragam Kebutuhan

Solusi Seluler—Pilihan Ideal untuk Proyek Skala Kecil hingga Menengah

Solusi optimasi lini produksi menawarkan fleksibilitas adaptasi terhadap beragam permintaan produksi. Di antaranya, solusi seluler menggabungkan penghancur rol ganda dengan mesin pembuat pasir bergerak, sehingga sangat cocok untuk proyek skala kecil hingga menengah.

Solusi seluler ini menawarkan fleksibilitas dan kepraktisan yang tinggi, mampu dipindahkan ke berbagai lokasi untuk operasi tanpa instalasi atau komisioning yang rumit. Solusi ini dapat memproses 50–150 ton limbah per jam, memenuhi kebutuhan produksi proyek skala kecil hingga menengah. Misalnya, di pabrik pengolahan batu kecil atau lokasi konstruksi dengan ruang terbatas, lini produksi tetap tradisional tidak dapat dipasang atau digunakan. Solusi seluler ini secara efektif mengatasi tantangan ini dengan memungkinkan penempatan yang fleksibel berdasarkan kebutuhan aktual, sehingga meningkatkan pemanfaatan lokasi. Selain itu, solusi seluler dapat menyesuaikan parameter peralatan dan alur proses sesuai dengan karakteristik material dan persyaratan produksi yang berbeda, sehingga memungkinkan produksi yang dapat disesuaikan.

Desain Ramah Lingkungan—Penjaga Pertambangan Ramah Lingkungan

Dalam desain ramah lingkungan, solusi seluler ini dilengkapi dengan pengumpul debu pulsa standar, yang mengurangi emisi debu di bawah 10mg/m³—sepenuhnya memenuhi standar pertambangan ramah lingkungan dan mencapai solusi yang saling menguntungkan bagi perlindungan dan produksi lingkungan.

Pengolahan limbah batu menghasilkan debu yang sangat banyak. Tanpa penanganan yang tepat waktu, hal ini tidak hanya mencemari lingkungan tetapi juga membahayakan kesehatan pekerja. Pengumpul debu pulsa mengisi partikel debu melalui medan listrik bertegangan tinggi, kemudian menggunakan gaya elektrostatik untuk menyerapnya ke pelat pengumpul, sehingga mencapai pembuangan debu yang efisien. Efisiensi tingginya secara signifikan mengurangi tingkat emisi debu. Ambil contoh pabrik pengolahan batu: sebelum memasang pengumpul debu pulsa, bengkel dipenuhi debu, sehingga pekerja diharuskan mengenakan masker pelindung. Setelah penerapan, konsentrasi debu turun secara signifikan, yang secara signifikan meningkatkan lingkungan kerja. Bersamaan dengan itu, emisi debu pabrik kini memenuhi standar lingkungan nasional, sehingga terhindar dari sanksi atas pelanggaran polusi.

Perawatan Peralatan—"Jaminan" untuk Operasi Stabil Jangka Panjang

Mengenai perawatan peralatan, bantalan memerlukan pelumasan setiap 200 jam, sementara pelat pelapis harus diperiksa dan diganti setiap 3000 jam. Hal ini memastikan peralatan beroperasi secara stabil dalam jangka panjang, memberikan dukungan yang kuat untuk daur ulang sumber daya limbah batu.

Pengoperasian normal peralatan bergantung pada perawatan dan pemeliharaan yang tepat. Bearing merupakan salah satu komponen penting peralatan; pelumasan yang tidak memadai dapat mempercepat keausan bearing, yang memengaruhi efisiensi operasional dan umur pakai peralatan. Oleh karena itu, pelumasan bearing setiap 200 jam sangat penting. Pelat liner merupakan komponen keausan penting dalam peralatan penghancur. Pelat ini secara bertahap mengalami keausan selama pengoperasian, dan setelah aus melebihi titik tertentu, akan mengganggu efisiensi penghancuran dan hasil produksi. Memeriksa dan mengganti pelat liner setiap 3000 jam memastikan peralatan tetap dalam kondisi kerja optimal. Misalnya, sebuah pabrik pengolahan batu mengabaikan perawatan peralatan, yang mengakibatkan keausan bearing dan liner yang parah sehingga sering terjadi kerusakan dan mengganggu jadwal produksi. Setelah menerapkan protokol perawatan yang ketat—termasuk pelumasan bearing dan inspeksi/penggantian liner yang tepat waktu—pabrik tersebut mencapai peningkatan efisiensi operasional yang signifikan dan progres produksi yang stabil.

Melalui pemilihan peralatan yang rasional dan perencanaan lini produksi yang optimal, limbah batu dapat diubah menjadi sumber daya yang berharga, membuka babak baru dalam daur ulang sumber daya. Pendekatan ini tidak hanya mengatasi tantangan lingkungan yang ditimbulkan oleh penumpukan limbah tetapi juga menghasilkan manfaat ekonomi besar bagi perusahaan, mencapai hasil yang saling menguntungkan bagi keuntungan ekonomi dan lingkungan.