Di bidang pemanfaatan sumber daya limbah konstruksi, daur ulang blok semen dan kerikil telah menjadi komponen kunci ekonomi sirkular. Aplikasinya mencakup konstruksi jalan, produksi beton, dan material bangunan, di antara bidang-bidang lainnya. Pemilihan mesin dan kontrol kualitas berdampak langsung pada kinerja dan manfaat ekonomi material daur ulang. Analisis sistematis berikut berfokus pada tiga dimensi: pemilihan peralatan penghancur, nilai aplikasi daur ulang, dan kontrol kualitas.

I. Strategi Pemilihan Peralatan Penghancur

1. Skenario yang Sesuai untuk Peralatan Penghancur Konvensional

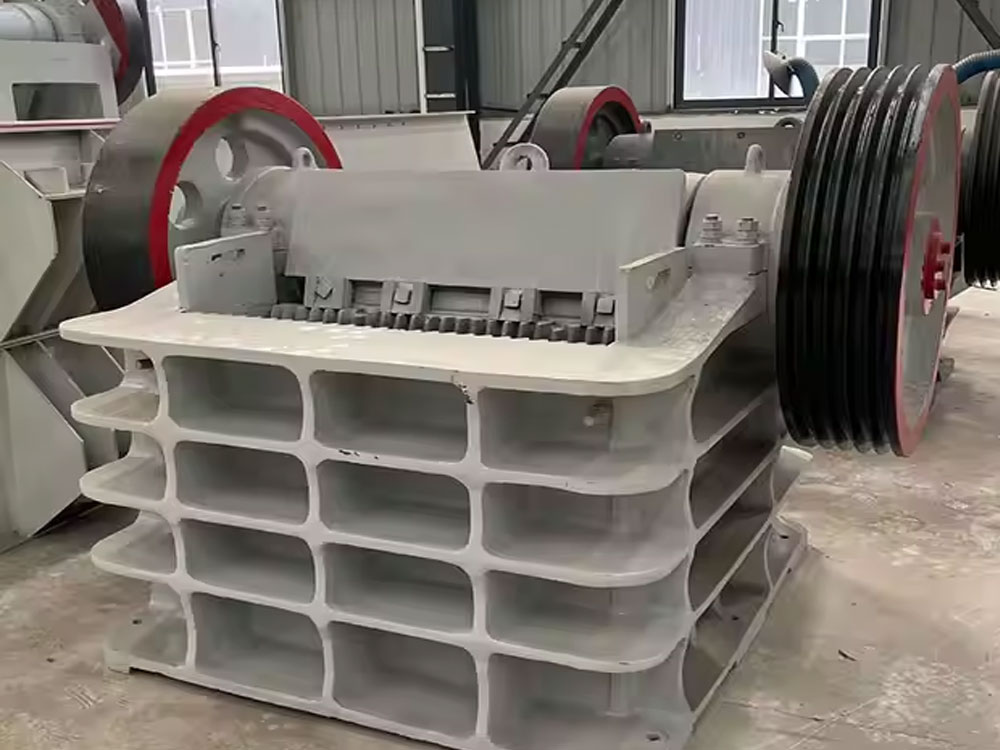

Jaw Crusher: Sebagai peralatan inti dalam tahap penghancuran primer, alat ini menawarkan rasio penghancuran 1:6-1:8 dan dapat menghancurkan blok semen berukuran 1,2m x 1,5m menjadi partikel yang lebih kecil dari 60cm. Misalnya, dalam proyek rekonstruksi jalan raya, satu jaw crusher PE900 x 1200 mencapai kapasitas pemrosesan harian sebesar 800 ton, dengan konsumsi daya hanya 18kW·h/t. Bukaan pembuangannya yang dapat disesuaikan secara hidraulik (berkisar 50-250 mm) memungkinkan kontrol presisi ukuran partikel pembuangan, meminimalkan penghancuran berlebih. Penghancur Impak: Penghancuran halus dicapai melalui tumbukan palu dan tumbukan dengan pelat tumbukan. Produk jadi berbentuk kubik dengan kandungan serpihan kurang dari 10%. Di pabrik beton komersial, batu pecah 5-25 mm yang dihasilkan oleh penghancur impak PF-1315 meningkatkan kuat tekan beton C30 sebesar 8% setelah 28 hari. Diameter rotornya 1320 mm dan kecepatan 750 rpm memastikan keseimbangan antara penghancuran yang efisien dan konsumsi energi yang rendah.

2. Keunggulan Inovatif Peralatan Penghancur Bergerak

Stasiun penghancur bergerak mengintegrasikan pengumpanan, penghancuran, penyaringan, dan pengangkutan. Sasis tipe crawler (kapasitas pendakian ≥ 30°) memungkinkan pengangkutan cepat ke lokasi pembongkaran. Misalnya, sistem penggerak ganda diesel-listrik Keestrack R6e mengurangi konsumsi energi hingga 35% dan menjaga emisi debu di bawah 10mg/m³. Dalam proyek pembukaan lahan di Kawasan Baru Xiongan, stasiun penghancur bergerak menerapkan operasi siklus tertutup "penghancuran di lokasi - penyaringan langsung - penggunaan kembali langsung", yang mengurangi biaya transportasi hingga 60%.

II. Menjelajahi Nilai Aplikasi Material Daur Ulang

1. Spesifikasi Teknis Persiapan Beton

Agregat daur ulang yang dihancurkan harus memenuhi standar GB/T 25177-2010:

Pengendalian Ukuran Partikel: Gunakan gradasi berkesinambungan 5-31,5 mm, dengan 5-10 mm mewakili 30%, 10-20 mm mewakili 50%, dan 20-31,5 mm mewakili 20%. Pengujian di sebuah lembaga penelitian menunjukkan bahwa gradasi ini meningkatkan kemampuan kerja beton sebesar 15%, mencapai 98% dari kekuatan desain 28 hari.

Pengendalian Kandungan Lumpur: Proses pembersihan tiga tahap (pra-pencucian, penggosokan, dan pembilasan) dapat mengurangi kandungan lumpur dari 3,2% menjadi 0,8%. Dalam proyek super tinggi di Shenzhen, beton pompa C50 yang dibuat dengan agregat daur ulang yang telah dibersihkan mencapai tingkat kehilangan slump 40% lebih rendah dibandingkan agregat alami.

2. Standar Aplikasi Teknik Jalan Raya

Material Dasar: Batu pecah berukuran 20-40 mm harus memenuhi nilai CBR ≥ 80% dan nilai hancur ≤ 25%. Dalam proyek renovasi dan perluasan Jalan Tol Beijing-Shanghai, lapisan dasar yang terdiri dari 30% batu pecah daur ulang digunakan, menghasilkan kuat tekan bebas 7 hari sebesar 4,2 MPa, yang merupakan pengurangan biaya sebesar 18% dibandingkan material tradisional.

Lapisan dasar permeabel: Dengan mencampurkan batu pecah ukuran tunggal berukuran 10-20 mm dengan agregat halus berukuran 5-10 mm dengan rasio 7:3, koefisien permeabilitas air sebesar 2,5 × 10⁻² cm/s dapat dicapai, memenuhi persyaratan konstruksi kota spons. 3. Mengoptimalkan Kinerja Material Bangunan

Bata permeabel: Saat menggunakan agregat daur ulang sebagai bahan baku, rasio air-semen harus dikontrol pada 0,32-0,35, dan tekanan cetak harus 15 MPa. Pengujian menunjukkan bahwa ketika tingkat penggantian agregat daur ulang mencapai 60%, koefisien permeabilitas air tetap pada 1,8 mm/s, dan kuat lentur mencapai 4,5 MPa. Produksi blok: Menggunakan teknologi cetak tekanan getar, ketika kandungan agregat daur ulang 50%, nilai penyusutan pengeringan blok adalah 0,45 mm/m, yang memenuhi standar GB/T 11968-2020.

III. Indikator Utama Pengendalian Mutu

1. Ukuran Partikel dan Sifat Geometris

Batas Ukuran Partikel Maksimum: Menurut JGJ 52-2006, untuk komponen balok, ukuran partikel maksimum agregat daur ulang tidak boleh melebihi 1/4 tinggi balok dan ≤ 25 mm; untuk komponen pelat, ketebalannya tidak boleh melebihi 1/3 ketebalan pelat dan ≤ 15 mm.

Optimalisasi Gradasi: Berdasarkan perhitungan kurva Fuller, kemampuan kerja beton optimal ketika modulus kehalusan dikontrol antara 3,0 dan 3,5. Sebuah aplikasi proyek menunjukkan bahwa gradasi yang dioptimalkan meningkatkan kohesi beton dan mengurangi segregasi hingga 70%.

2. Pengendalian Zat Berbahaya

Kandungan Serpihan Jarum: Analisis gambar menunjukkan bahwa ketika kandungan melebihi 15%, fluiditas beton berkurang hingga 20%. Penghancuran sekunder (penghancur rahang + penghancur kerucut) dapat mengurangi kandungan serpihan jarum dari 25% menjadi 12%.

Indeks Daya Hancur: Untuk beton di bawah C60, daya hancur batu kapur harus ≤ 12%, dan granit ≤ 10%. Proyek pembangkit listrik tenaga nuklir menggunakan agregat granit daur ulang dengan nilai penghancuran 8%, menghasilkan beton C60 dengan kekuatan 28 hari sebesar 68 MPa.

3. Kompatibilitas Jenis Batuan

Keunggulan batu kapur: pH-nya (7,2-7,8) sangat kompatibel dengan produk hidrasi semen, dan laju ekspansi reaksi alkali-agregatnya kurang dari 0,05%. Dalam prafabrikasi pipa terendam Jembatan Hong Kong-Zhuhai-Makau, beton laut C50 yang diproduksi menggunakan agregat batu kapur daur ulang mencapai ketahanan permeabilitas ion klorida sebesar 1,2×10⁻¹²m²/s.

Sifat granit: Kekerasan Mohs-nya adalah 6-7, sehingga cocok untuk beton mutu ultra tinggi. Dalam rekayasa pondasi Menara Shanghai, beton C80 yang diproduksi menggunakan agregat granit daur ulang mencapai modulus elastisitas sebesar 38 GPa, meningkat 5% dibandingkan agregat alami. IV. Analisis Teknis dan Ekonomi

Ambil contoh lini produksi agregat daur ulang dengan output tahunan 500.000 ton:

Investasi Peralatan: Lini penghancur tetap (penghancur rahang + penghancur kerucut + penyaringan) menghabiskan biaya sekitar 8 juta yuan, sementara kombinasi stasiun penghancur bergerak menghabiskan biaya sekitar 12 juta yuan. Namun, sistem bergerak menghemat biaya persiapan lokasi sebesar 2 juta yuan dan biaya transportasi sebesar 3 juta yuan per tahun.

Biaya Operasional: Biaya produksi agregat daur ulang adalah 28 yuan per ton (termasuk penghancuran, penyaringan, dan pembersihan), 15 yuan per ton lebih rendah daripada agregat alami. Dengan asumsi penghematan pajak sumber daya sebesar 3 yuan per ton agregat daur ulang yang menggantikan agregat alami, penghematan pajak tahunan adalah 1,5 juta yuan.

Manfaat Lingkungan: Setiap 10.000 ton limbah konstruksi yang diproses mengurangi emisi CO₂ sebesar 120 ton dan menghemat 50 ton batu bara standar. Setelah terlaksana, proyek kawasan industri menerima sertifikasi bangunan hijau bintang tiga dan menghasilkan pendapatan perdagangan kuota karbon tahunan sebesar 800.000 yuan.