Parameter Produk dan Analisis Desain Modular Penghancur Dampak Tetap CI731

CI731 Impact Crusher memiliki struktur yang ringkas dan kokoh dengan kapasitas pemrosesan yang sangat kuat. Alat ini sangat cocok untuk menangani batuan non-abrasif dengan kekerasan rendah hingga sedang seperti batu kapur, beton, beton bertulang, dll., dan dapat dengan mudah mengatasi berbagai kondisi kerja yang rumit. Dalam pertambangan, alat ini dapat dengan cepat dan efisien menghancurkan batuan besar menjadi agregat pasir dan kerikil dengan ukuran yang dibutuhkan, memberikan dukungan yang kuat untuk proses pemrosesan selanjutnya. Sementara itu, di bidang daur ulang limbah konstruksi, CI731 impact crusher juga memainkan peran yang tak tergantikan, yang dapat mengubah beton limbah, batu bata, dan limbah konstruksi lainnya menjadi agregat daur ulang berkualitas tinggi, mewujudkan daur ulang sumber daya.

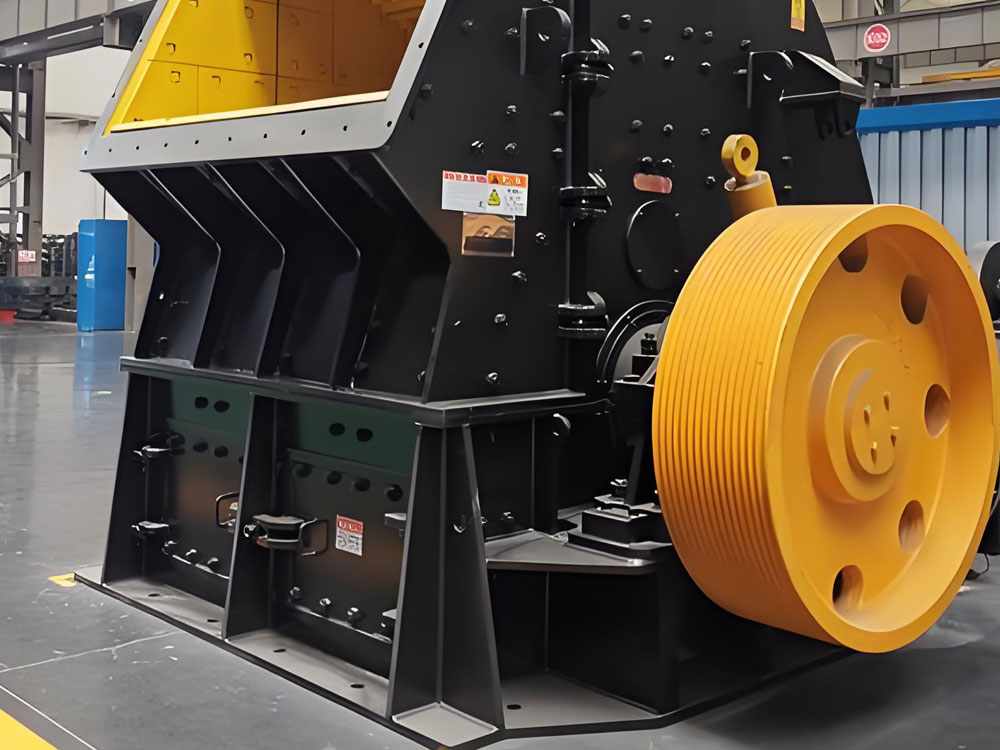

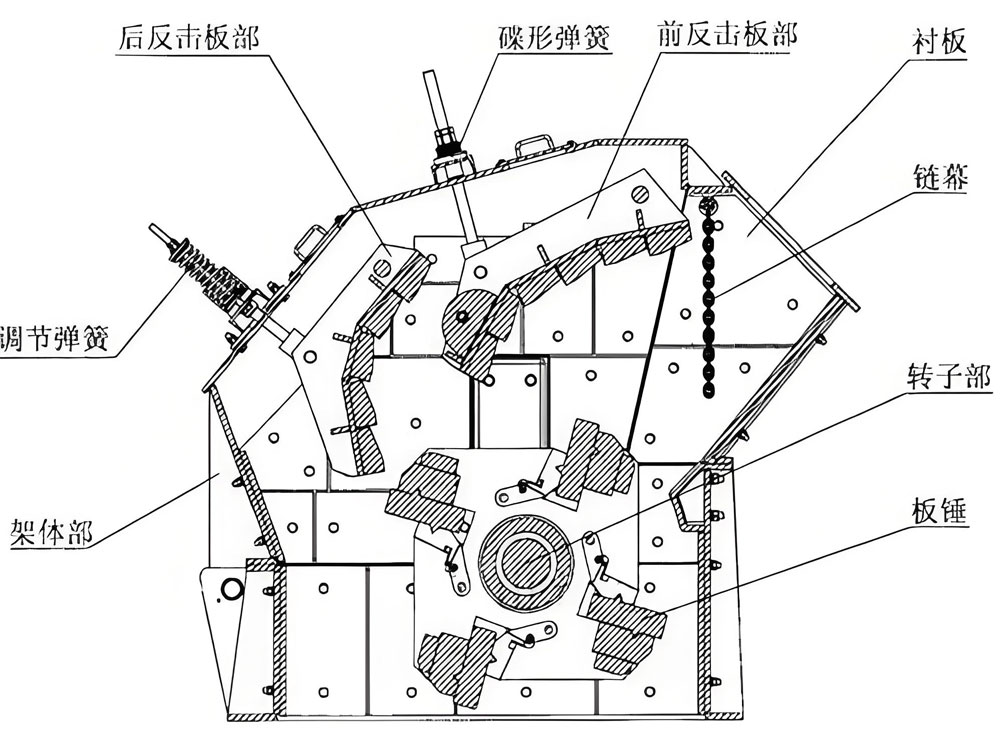

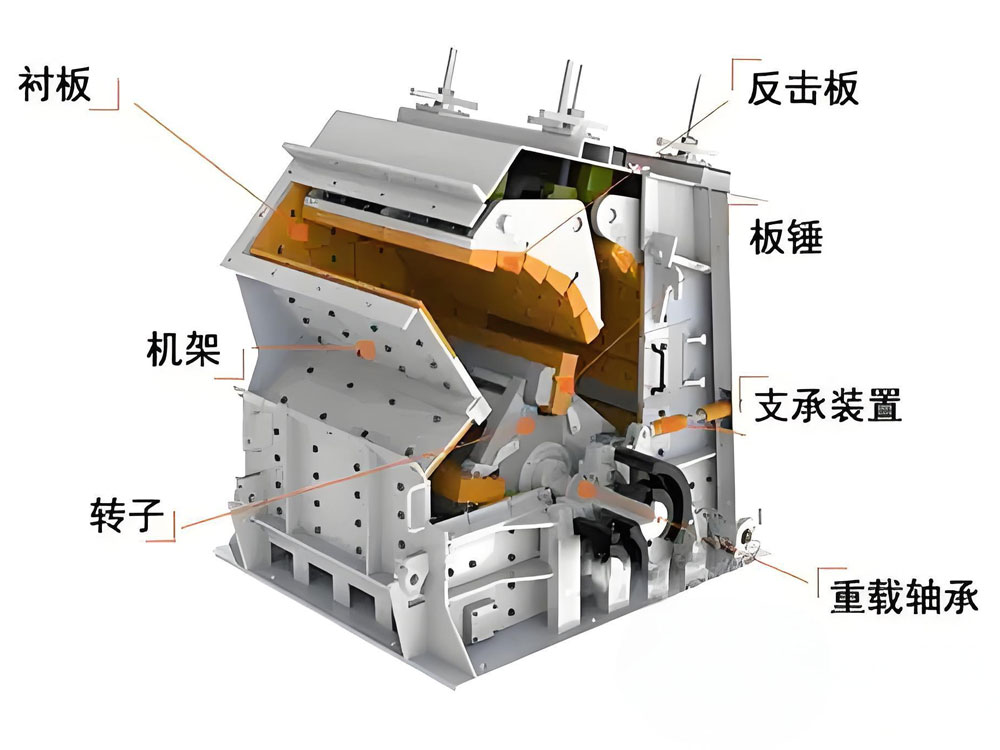

Untuk memenuhi kebutuhan penghancuran berbagai pengguna, CI731 Impact Crusher mengadopsi desain rotor poros horizontal tugas berat dan dilengkapi dengan palu pelat paduan krom tinggi. Berat tunggal palu pelat ini mencapai lebih dari 80 kg, yang menghasilkan gaya tumbukan kuat melalui putaran berkecepatan tinggi (kecepatan putaran dapat disesuaikan menurut permintaan aktual), menyebabkan material retak di sepanjang permukaan nodal alami, sehingga mencapai efek penghancuran yang ideal. Sementara itu, pilihan material paduan krom tinggi juga memastikan bahwa palu pelat memiliki ketahanan aus dan masa pakai yang sangat tinggi, yang mengurangi biaya pengoperasian dan perawatan pengguna.

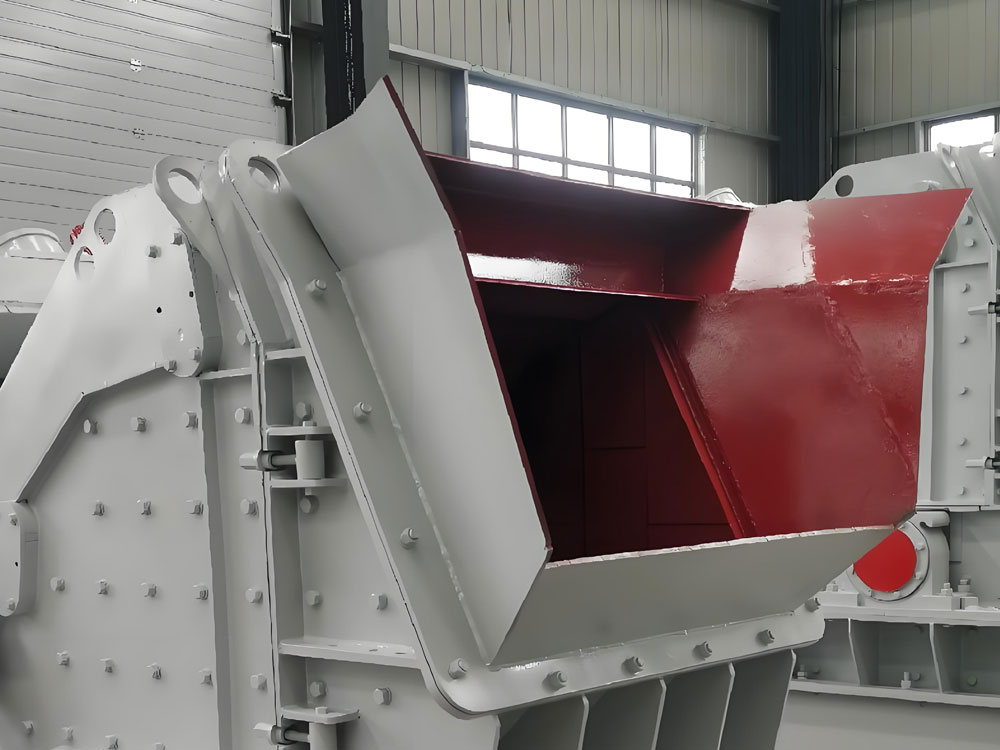

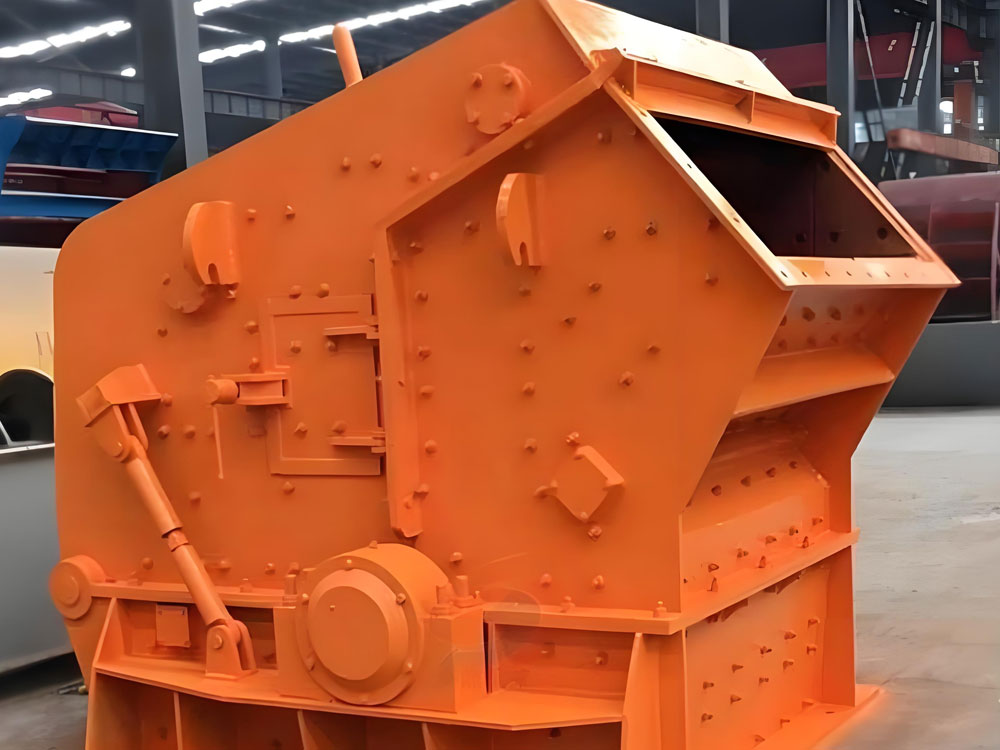

Dalam aplikasi praktis, penghancur tumbukan CI731 mendukung pengumpanan langsung material besar dengan ukuran butiran ≤1000 mm, yang sangat meningkatkan efisiensi penghancuran. Sementara itu, pengguna juga dapat menyesuaikan celah antara pelat tumbukan dan rotor secara real time melalui silinder hidrolik (rentang penyesuaian 5-200 mm), sehingga mencapai peralihan cepat antara penghancuran kasar (ukuran pelepasan 40-70 mm) dan penghancuran sedang-halus (ukuran pelepasan 0-40 mm). Metode penghancuran yang fleksibel dan dapat disesuaikan ini tidak hanya memenuhi permintaan pengguna akan tingkat granularitas produk akhir yang berbeda, tetapi juga semakin meningkatkan kemampuan beradaptasi dan fleksibilitas peralatan.

Aplikasi Penghancur Dampak Tetap CI731

Dalam pertambangan, penghancuran merupakan langkah awal dan penting untuk bijih non-abrasif seperti batu kapur dan granit. Bijih-bijih ini cukup keras dan kurang abrasif, sehingga proses penghancuran relatif efisien dan dengan lebih sedikit kehilangan peralatan. Peralatan penghancur khusus, seperti penghancur rahang dan penghancur kerucut, banyak digunakan dalam bidang ini. Dengan desain ruang penghancur yang presisi dan gaya penghancur yang kuat, peralatan ini dapat dengan cepat menghancurkan bijih hingga ukuran yang dibutuhkan, menyediakan bahan baku yang ideal untuk pemrosesan selanjutnya. Sementara itu, dengan kemajuan teknologi yang berkelanjutan, industri pertambangan secara bertahap bertransformasi menjadi cerdas dan ramah lingkungan, berupaya meminimalkan dampak terhadap lingkungan alam sambil menjaga efisiensi produksi.

Di sisi lain, daur ulang limbah konstruksi merupakan area yang semakin mendapat perhatian dalam beberapa tahun terakhir seiring dengan percepatan urbanisasi. Limbah konstruksi, seperti beton bertulang dan beton aspal, sering dianggap sulit ditangani di masa lalu. Namun, melalui teknologi penghancuran, penyaringan, dan daur ulang yang canggih, limbah ini dapat secara efisien diubah menjadi agregat daur ulang untuk produksi bahan bangunan baru. Agregat daur ulang tidak hanya memiliki sifat fisik yang mirip dengan agregat alami, tetapi juga memiliki keunggulan signifikan dalam hal perlindungan lingkungan. Penerapannya yang luas tidak hanya membantu mengurangi pencemaran lingkungan yang disebabkan oleh limbah konstruksi, tetapi juga secara efektif menghemat sumber daya alam dan mendorong pembangunan berkelanjutan industri konstruksi.

Dalam hal produksi agregat, penyediaan agregat pasir dan kerikil berkualitas tinggi dengan spesifikasi 0-40 mm untuk proyek infrastruktur seperti jalan raya dan rel kereta api merupakan kunci untuk memastikan kualitas proyek. Agregat ini perlu melalui proses penyaringan, pencucian, dan kontrol kualitas yang ketat untuk memastikan bahwa agregat tersebut dicirikan oleh distribusi ukuran partikel yang seragam, kadar lumpur yang rendah, dan kekuatan yang tinggi. Agregat berkualitas tinggi tidak hanya dapat meningkatkan kekuatan dan daya tahan beton, tetapi juga meningkatkan kehalusan permukaan jalan dan kenyamanan berkendara. Oleh karena itu, produsen agregat harus berfokus pada inovasi teknologi dan kontrol kualitas selama proses produksi untuk memenuhi permintaan pasar dan persyaratan lingkungan yang terus berubah.

Keunggulan Penghancur Dampak Tetap CI731

Kapasitas tinggi dan konsumsi energi rendah

Di bidang pabrik penghancur modern, produktivitas tinggi dan konsumsi energi rendah telah menjadi indikator kinerja yang penting. Untuk mencapai hal ini, produsen terus mengoptimalkan komponen inti pabrik mereka, seperti kecepatan rotor dan ruang penghancur. Melalui perhitungan dan eksperimen yang canggih, mereka telah berhasil meningkatkan efisiensi penghancuran hingga 20%, yang berarti bahwa peralatan tersebut mampu memproses lebih banyak bahan baku dalam waktu yang sama, sehingga secara signifikan meningkatkan efisiensi produksi. Pada saat yang sama, pengurangan konsumsi energi per unit membuat biaya seluruh proses penghancuran terkendali secara efektif, menciptakan manfaat ekonomi yang lebih besar bagi perusahaan.

Perawatan yang Mudah

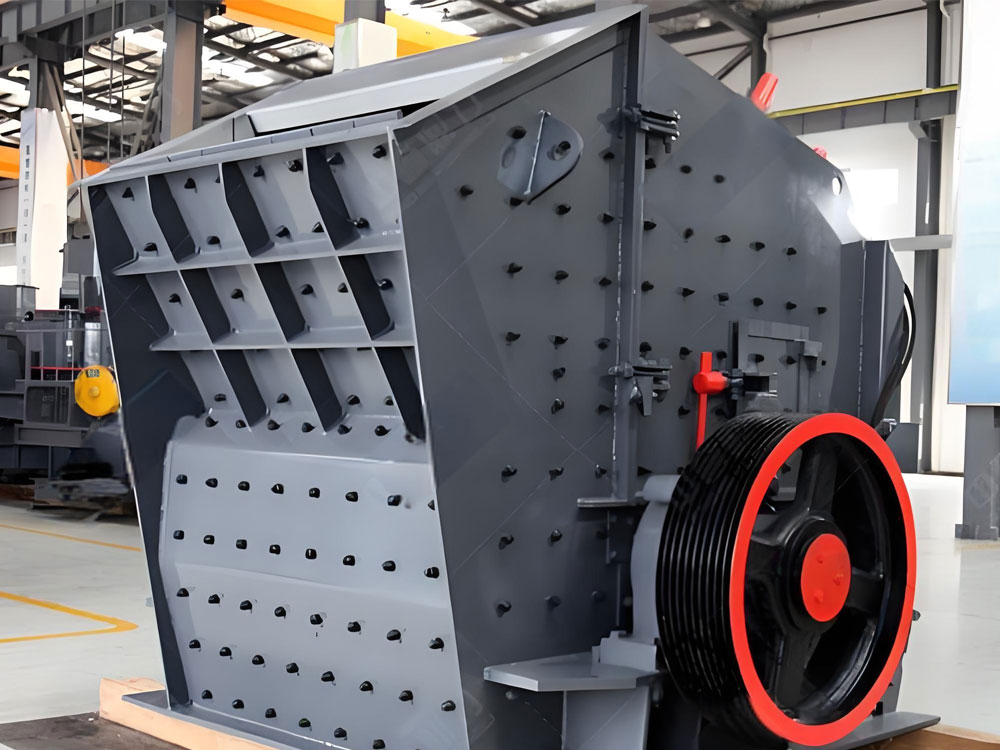

Selain kapasitas produksi yang tinggi dan konsumsi energi yang rendah, perawatan yang mudah juga merupakan salah satu fitur penting yang dikejar oleh peralatan penghancur modern. Untuk mengurangi waktu henti dan biaya perawatan, produsen telah mengadopsi desain modular. Desain ini membuat penggantian komponen yang aus seperti palu dan pelapis menjadi cepat dan mudah, menghilangkan kebutuhan akan proses pembongkaran yang rumit dan dengan demikian sangat mengurangi waktu perawatan. Selain itu, pengenalan sistem hidrolik lengkap semakin menyederhanakan proses perawatan, sehingga perawatan rutin dan pemecahan masalah menjadi lebih mudah.

Ukuran partikel terkendali

Keunggulan lain dari pabrik penghancur modern adalah ukuran partikel yang presisi dan terkendali. Dengan menyesuaikan posisi pelat tumbukan, pengguna dapat secara fleksibel mengendalikan ukuran produk akhir untuk memenuhi berbagai persyaratan produksi. Fleksibilitas ini memungkinkan pabrik untuk bekerja secara maksimal dalam berbagai aplikasi, baik untuk pemrosesan halus partikel halus maupun pemrosesan kasar partikel yang lebih besar.

Lingkungan dan pengurangan kebisingan

Pabrik penghancur modern juga telah membuat kemajuan signifikan dalam hal perlindungan lingkungan dan pengurangan kebisingan. Debu dan kebisingan yang dihasilkan selama proses penghancuran merupakan masalah signifikan yang mengganggu industri di masa lalu. Namun, dengan kemajuan teknologi, produsen telah berhasil meminimalkan emisi debu dan kebisingan, sehingga peralatan dapat beroperasi dengan dampak yang jauh lebih kecil pada lingkungan sekitar. Hal ini tidak hanya memenuhi persyaratan produksi hijau, tetapi juga membangun citra sosial yang baik bagi perusahaan.

Prinsip Kerja Penghancur Dampak Tetap CI731

Saat material dikirim ke ruang penghancur, hal pertama yang menyambutnya adalah tahap penghancuran dampak primer. Pada tahap ini, palu pelat rotor berkecepatan tinggi seperti pukulan palu yang keras, membuat dampak awal pada material. Gaya dampak yang kuat ini membuat sebagian material langsung pecah menjadi partikel yang lebih kecil. Desain dan optimalisasi palu rotor memastikan bahwa gaya dampak dimaksimalkan dan kehilangan energi berkurang.

Namun, satu dampak saja tidak cukup untuk memecah semua material menjadi ukuran partikel yang diinginkan. Oleh karena itu, material yang tidak hancur sempurna akan terlempar ke pelat dampak dan memasuki tahap penghancuran dampak sekunder. Dalam proses ini, banyak benturan terjadi antara material dan pelat dampak, serta antara material dan satu sama lain. Benturan ini seperti proses penggilingan halus, yang selanjutnya menyempurnakan material menjadi partikel yang lebih kecil. Desain dan penyesuaian pelat dampak memungkinkan pengguna untuk mengontrol ukuran material yang dihancurkan sesuai dengan kebutuhan mereka, sehingga memenuhi berbagai persyaratan produksi.

Setelah penghancuran dampak primer dan penghancuran dampak sekunder, material menjadi relatif halus. Akan tetapi, saat ini, belum semua partikel mencapai standar pembuangan. Oleh karena itu, pabrik penghancur juga dilengkapi dengan penyaringan ukuran partikel dan mekanisme pembuangan. Material yang dihancurkan akan dibuang melalui port pembuangan di bagian bawah, tetapi sebelum dibuang, material tersebut akan melalui proses penyaringan. Partikel di bawah standar dimasukkan kembali ke dalam ruang penghancur dan terus didaur ulang hingga memenuhi ukuran partikel yang dibutuhkan. Mekanisme penghancuran siklik ini memastikan kualitas dan stabilitas produk akhir. Selama seluruh proses penghancuran, semua komponen pabrik dirancang dan dioptimalkan dengan cermat. Material dan bentuk komponen utama, seperti pelat rotor, pelat impak, dan port pembuangan, dipilih untuk memaksimalkan efisiensi penghancuran, mengurangi kehilangan energi, dan memastikan bahwa ukuran produk akhir memenuhi persyaratan pengguna.

Parameter Teknis Penghancur Dampak Tetap CI731

| Ukuran umpan maks. | 1,000 mm | Lebar | 3.22 m |

| Kekuatan | 440 kW | Tinggi | 2.83 m |

| Panjang | 3.21 m | Berat | 27,750 kg |