Pemilihan peralatan penghancur memegang peranan penting dalam mengoptimalkan produksi pasir sedang dan kasar. Di antara pilihan yang paling banyak diperdebatkan adalah cone crusher dan impact crusher, masing-masing menawarkan keuntungan tersendiri tergantung pada aplikasinya. Artikel ini membahas perbedaan antara cone crusher dan impact crusher pada peralatan pasir sedang dan kasar, yang mencakup prinsip kerja, aplikasi, parameter teknis, dan kesesuaiannya untuk proyek tertentu.

Prinsip Kerja: Cara Kerja Cone Crusher dan Impact Crusher

Mekanisme Cone Crusher

Cone crusher beroperasi menggunakan metode penghancuran kompresif. Mantel mesin berputar di dalam mangkuk cekung, menciptakan celah yang menyempit tempat material dihancurkan secara progresif menjadi partikel yang lebih kecil. Kompresi berlapis ini (juga disebut penghancuran antarpartikel) memastikan pengurangan ukuran yang seragam, menjadikan cone crusher ideal untuk memproduksi agregat sedang hingga kasar dengan gradasi yang konsisten.

Fitur utama:

- Gaya kompresif untuk penghancuran material keras dengan efisiensi tinggi.

- Pengaturan pembuangan yang dapat disesuaikan melalui sistem hidrolik atau mekanis. - Biaya pengoperasian rendah untuk material abrasif karena keausan minimal pada bahan habis pakai.

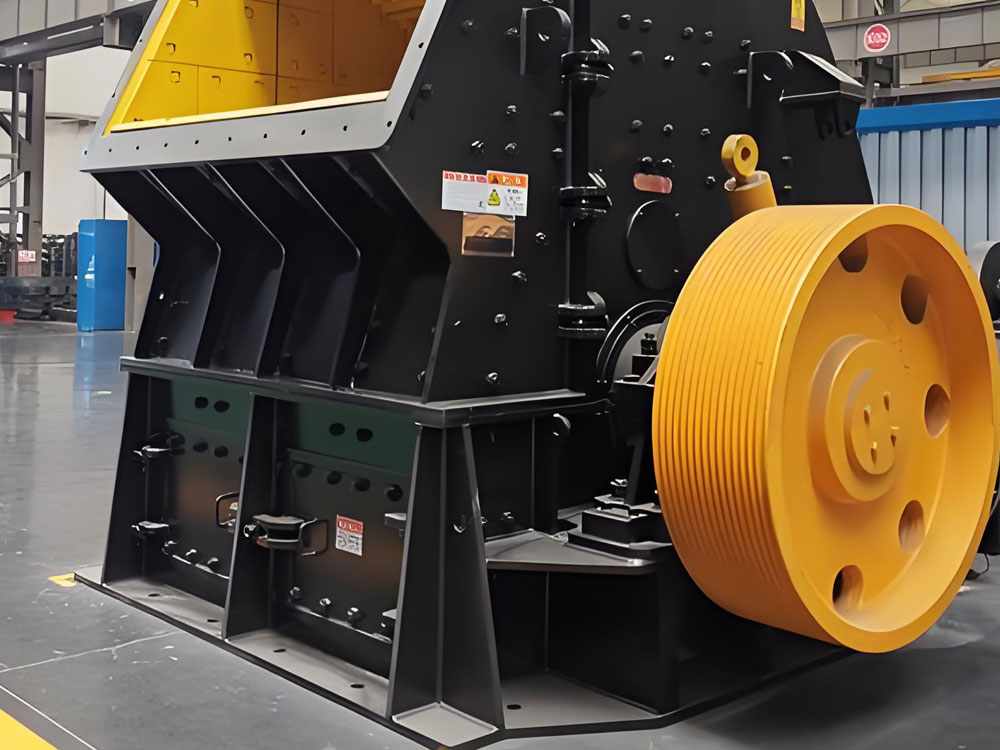

Mekanisme Penghancur Dampak

Penghancur dampak menggunakan energi dampak untuk memecah material. Rotor dengan batang tiup atau palu menghantam umpan yang masuk, melemparkannya ke pelat atau apron dampak. Tabrakan berkecepatan tinggi ini menghancurkan material menjadi partikel bersudut atau kubus, cocok untuk aplikasi yang memerlukan karakteristik bentuk yang presisi.

Fitur utama:

- Rasio reduksi tinggi dalam satu tahap penghancuran.

- Fleksibilitas untuk material lunak hingga sedang-keras.

- Bentuk partikel yang unggul karena gaya dampak yang dinamis.

Kiat Pro: Penghancur dampak unggul dalam aplikasi daur ulang dan beton, sementara penghancur kerucut mendominasi dalam skenario pertambangan dan abrasi tinggi.

Aplikasi Cone Crusher dan Impact Crusher dalam Produksi Pasir Sedang dan Kasar

Aplikasi Cone Crusher

Cone crusher banyak digunakan dalam peralatan pasir sedang dan kasar untuk memproses material keras dan abrasif seperti granit, basal, dan bijih besi. Industri umum meliputi:

- Pertambangan dan Penggalian: Penghancuran primer atau sekunder dalam pemrosesan mineral.

- Produksi Agregat: Output yang konsisten untuk pondasi jalan, beton, dan pemberat rel kereta api.

- Lingkungan dengan Abrasi Tinggi: Ketahanan lama dalam menghancurkan batu abrasif tanpa penggantian komponen yang sering.

Aplikasi Impact Crusher

Impact crusher lebih disukai untuk material yang lebih lunak atau kurang abrasif dalam peralatan pasir sedang dan kasar. Kasus penggunaan yang umum meliputi:

- Daur ulang: Menghancurkan beton yang dihancurkan, aspal, dan limbah konstruksi.

- Pemrosesan Batu Kapur: Memproduksi agregat kubik untuk campuran aspal.

- Penghancuran Primer atau Sekunder: Menangani material sedang-keras seperti dolomit atau batu pasir.

Studi Kasus: Sebuah tambang yang memproduksi pemberat rel kereta api beralih ke cone crusher untuk pemrosesan granit, sehingga mengurangi waktu henti hingga 30% dibandingkan dengan impact crusher.

Parameter Teknis: Membandingkan Cone Crusher dan Impact Crusher

Spesifikasi Cone Crusher

Saat mengevaluasi cone crusher pada peralatan pasir sedang dan kasar, pertimbangkan parameter teknis berikut:

Parameter Kisaran Umum

Ukuran Umpan Hingga 300 mm

Kapasitas 50–1.200 t/jam

Konsumsi Daya 75–600 kW

Ukuran Pelepasan 5–60 mm (dapat disesuaikan)

Rasio Penghancuran 4:1 hingga 6:1

Keunggulan: Hasil yang lebih tinggi untuk material keras, keausan operasional yang lebih rendah.

Spesifikasi Penghancur Dampak

Untuk penghancur dampak pada peralatan pasir sedang dan kasar, metrik utama meliputi:

Kisaran Parameter Umum

Ukuran Umpan Hingga 800 mm

Kapasitas 30–500 t/jam

Konsumsi Daya 45–500 kW

Ukuran Pelepasan 10–50 mm (dapat disesuaikan)

Rasio Penghancuran 10:1 hingga 20:1

Keunggulan: Output bentuk yang superior, fleksibilitas dalam menangani berbagai material.

Memilih Antara Cone Crusher dan Impact Crusher untuk Peralatan Pasir Sedang dan Kasar

Kekerasan dan Abrasivitas Material

- Cone Crusher: Optimal untuk batuan keras dan abrasif (kekerasan Mohs ≥5).

- Impact Crusher: Cocok untuk material yang lebih lunak (kekerasan Mohs ≤4).

Bentuk Output yang Diinginkan

- Impact Crusher: Menghasilkan partikel kubus yang ideal untuk aspal dan beton.

- Cone Crusher: Menghasilkan butiran yang mengelupas atau memanjang untuk dasar jalan.

Biaya Operasional

- Cone Crusher: Biaya keausan yang lebih rendah di lingkungan yang abrasif.

- Impact Crusher: Perawatan yang lebih tinggi untuk material keras tetapi investasi awal yang lebih rendah.

Memahami perbedaan antara cone crusher dan impact crusher pada peralatan pasir sedang dan kasar sangat penting untuk memaksimalkan efisiensi dan efektivitas biaya. Sementara cone crusher mendominasi dalam skenario material keras dengan abrasi tinggi, impact crusher unggul dalam aplikasi yang memprioritaskan bentuk partikel dan keserbagunaan. Dengan menyelaraskan pilihan peralatan dengan persyaratan proyek—sifat material, sasaran keluaran, dan anggaran—operator dapat memastikan kinerja optimal dalam produksi agregat.

Rekomendasi Akhir: Lakukan uji material dan konsultasikan dengan produsen peralatan untuk menentukan apakah penghancur kerucut atau penghancur impak lebih sesuai dengan kebutuhan produksi pasir sedang dan kasar Anda.